Giảm thiểu cacbon trong sản xuất methanol thông qua hydro tái tạo

2 tháng 4 năm 2025

Methanol đang trở nên nổi bật như một yếu tố chính trong quá trình chuyển đổi sang tương lai bền vững hơn, đặc biệt là trong các lĩnh vực như vận tải biển, hóa chất và hàng không, với ngành sau cho thấy triển vọng là mục đích sử dụng cuối cùng thông qua tuyến đường methanol đến máy bay phản lực. Hợp chất tổng hợp này được phân loại là RFNBO (Nhiên liệu tái tạo có nguồn gốc phi sinh học) khi được sản xuất bằng hydro được tạo ra từ điện tái tạo và carbon dioxide thu được từ nhiều nguồn khác nhau. Trong bài viết này, chúng tôi sẽ đề cập đến các thông số có liên quan nhất của các nhà máy e-methanol và sự kết hợp của chúng với sản xuất hydro tái tạo.

Tác giả: Gabriel Padín González, Brais Armiño Franco và Javier Pollos Ezquerra, AtlantHy

Tầm quan trọng của methanol

Methanol (CH₃OH) là một trong những hợp chất hóa học thiết yếu nhất và cùng với ethylene, propylene và amoniac, là một trong bốn loại hóa chất được sản xuất nhiều nhất trên toàn cầu. Đây là chất lỏng không màu, tan trong nước ở điều kiện môi trường xung quanh (20°C, 1 bar), giúp dễ xử lý và vận chuyển hơn các chất thay thế khác.¹

Trong thập kỷ qua, nhu cầu methanol toàn cầu đã tăng gần gấp đôi, đạt khoảng 100 triệu tấn vào năm 2023. Khoảng hai phần ba sản lượng này được sử dụng để tổng hợp các hợp chất hóa học thiết yếu khác, chẳng hạn như formaldehyde, axit axetic và methyl methacrylate. Methanol cũng đóng vai trò quan trọng trong việc sản xuất olefin thông qua con đường methanol-to-olefin (MTO). Các chất trung gian này sau đó được chuyển đổi thành nhiều loại vật liệu được sử dụng trong cuộc sống hàng ngày, từ sơn và nhựa đến linh kiện ô tô và vật liệu xây dựng.¹

Các ứng dụng mới của methanol cũng đang được khám phá, chẳng hạn như sản xuất các hợp chất thơm (benzen, toluen và xylen) thông qua con đường methanol-to-aromatics (MTA) hoặc sử dụng để tổng hợp nhiên liệu hàng không bền vững (SAF) thông qua con đường methanol-to-jet. Tuy nhiên, cả hai công nghệ này vẫn đang trong quá trình phát triển, với công nghệ methanol-to-jet đang trong giai đoạn cuối của quá trình phê duyệt ASTM, dự kiến vào tháng 7 năm 2025.

Methanol cũng đang được chú ý như một loại nhiên liệu hàng hải, mang đến một con đường khử cacbon đầy hứa hẹn do có nhiều điểm tương đồng với nhiên liệu thông thường. Vào năm 2021, nhu cầu về methanol làm nhiên liệu đã tăng hơn 14%, phản ánh sự quan tâm ngày càng tăng đối với tiềm năng của nó như một giải pháp thay thế sạch.¹

Cắt giảm khí thải bằng cách sử dụng hydro tái tạo

Hiện nay, methanol hầu như chỉ được sản xuất từ nhiên liệu hóa thạch, với khoảng 65% sản lượng methanol (MeOH) toàn cầu dựa trên quá trình cải cách hơi nước mêtan (SMR) sử dụng khí tự nhiên (methanol xám) và 35% còn lại dựa trên khí hóa than (methanol nâu). Quá trình cải cách hoặc khí hóa các loại nhiên liệu này là cần thiết để tạo ra khí tổng hợp (hỗn hợp H₂ và CO), đây là nguyên liệu đầu vào cho quá trình này. Do đó, sản xuất methanol chịu trách nhiệm phát thải khoảng 0,3 gigaton (Gt) CO₂ mỗi năm, chiếm 10% tổng lượng phát thải của ngành hóa chất.¹

Do đó, cần phải đánh giá cách sản xuất hợp chất này theo cách bền vững hơn. Bên cạnh nhiên liệu hóa thạch, methanol có thể được tổng hợp từ các nguồn tái tạo, theo các con đường sinh học để sản xuất methanol hoặc bằng cách sản xuất tổng hợp hoặc e-methanol. Trong quá trình này, hydro thu được thông qua quá trình điện phân nước và CO₂ được thu giữ từ các nguồn sinh học. Trong trường hợp này, methanol được sản xuất theo con đường Power-to-X và được coi là Nhiên liệu tái tạo có nguồn gốc phi sinh học (RFNBO) khi, theo Đạo luật ủy quyền cho RFNBO, nó đạt được mức giảm ít nhất 70% lượng khí thải nhà kính so với nhiên liệu tham chiếu.

Sản xuất e-methanol

Công nghệ tiên tiến và đơn giản nhất để sản xuất e-methanol liên quan đến việc sản xuất hydro bằng phương pháp điện phân nước được cung cấp năng lượng bởi điện tái tạo và kết hợp với CO₂. Quá trình tổng hợp e-methanol rất giống với quá trình sản xuất methanol từ khí tổng hợp có nguồn gốc từ nhiên liệu hóa thạch, đảm bảo mức độ trưởng thành công nghệ cao (TRL 8–9). Những điểm khác biệt nhỏ như tạo thành nước nhiều hơn cần được giải quyết; tuy nhiên, các nhà cung cấp chất xúc tác đã phát triển vật liệu để giải quyết vấn đề này.

Để sản xuất e-methanol, quá trình điện phân được bổ sung bằng lò phản ứng xúc tác, nơi diễn ra quá trình hydro hóa CO₂. Các thành phần chính của nhà máy methanol bao gồm lò phản ứng, cột chưng cất, máy nén khí (H₂ và CO₂) và các thiết bị phụ trợ (làm mát và các thành phần quy trình khác), như thể hiện trong Hình 1.

Hình 1. Sơ đồ khối của quy trình sản xuất e-methanol

Về mặt hóa học, tổng hợp methanol thông qua quá trình hydro hóa CO₂ có thể được giải thích bằng ba phản ứng cân bằng cơ bản: hydro hóa CO₂ (1), dịch chuyển khí-nước ngược (2) và hydro hóa CO (3).²,³

Theo quan điểm nhiệt động lực học, quá trình hydro hóa CO₂ để tạo ra methanol (CH₃OH) hiệu quả nhất ở nhiệt độ thấp và áp suất cao. Các chất xúc tác thích hợp để hydro hóa CO₂ thành methanol là hệ thống xúc tác đa thành phần dựa trên chất xúc tác đồng-kẽm-nhôm (Cu/ZnO/Al₂O₃). Về mặt nhiệt độ, phạm vi tối ưu trong lò phản ứng là từ 200°C đến 300°C, trong khi áp suất vận hành phải từ 40 đến 100 bar.

Trong quy trình sản xuất e-methanol, H₂ và CO₂ đã nén trước đó được đưa vào lò phản ứng tổng hợp methanol. Trong lò phản ứng này, quá trình hydro hóa CO₂ diễn ra, tạo ra luồng methanol pha loãng trong nước (methanol thô).

Vì quá trình hydro hóa CO₂ là phản ứng tỏa nhiệt (giải phóng năng lượng, khoảng 49,8 kJ trên mỗi mol methanol được tạo ra), nên hệ thống này đòi hỏi phải loại bỏ nhiệt hiệu quả. Với mục đích này, có thể sử dụng hệ thống làm mát bằng nước, tận dụng nhiệt ẩn của quá trình bay hơi nước để loại bỏ nhiệt thải của phản ứng, tạo ra hơi nước (một khái niệm được gọi là Lò phản ứng nước sôi, BWR). Ngoài ra, khí đầu vào (hỗn hợp H₂ và CO₂) cũng có thể được sử dụng để làm mát hệ thống, cho phép luồng khí đầu ra của lò phản ứng làm nóng trước hỗn hợp được đưa vào vòng tổng hợp.

Do phản ứng không đạt được độ chuyển đổi 100%, nên nước thải của lò phản ứng được tách trong bộ tách áp suất cao để tái chế các khí chưa phản ứng và đưa methanol thô vào hệ thống chưng cất. Trong giai đoạn này của quy trình, các thành phần được tách dựa trên điểm sôi của chúng, thu được các luồng methanol (CH₃OH) và nước (H₂O) gần như tinh khiết (Hình 2). Để đạt được sự tách biệt này, cần phải áp dụng nhiệt. Do đó, nhiệt thải sinh ra trong lò phản ứng có thể được sử dụng trong giai đoạn này, giúp giảm nhu cầu năng lượng bên ngoài. Nhiệt tỏa ra có thể được sử dụng để sản xuất từ 0,6 đến 0,7 tấn hơi nước trên một tấn methanol.

Hình 2. Cột chưng cất methanol

Ngay cả khi thực hiện tích hợp nhiệt, quy trình chưng cất thường yêu cầu nhập nhiệt, ví dụ, dưới dạng hơi nước áp suất thấp. Các yêu cầu cụ thể dao động từ 0,4 đến 2 tấn hơi nước cho mỗi tấn methanol. Do đó, chúng ta có thể thấy rằng sản xuất methanol đòi hỏi các nguồn nhiệt bổ sung, không giống như tổng hợp amoniac, không cần.

Để tinh chế methanol thô thông qua chưng cất, có nhiều chiến lược khác nhau tùy thuộc vào các mục tiêu cụ thể: từ tối đa hóa độ tinh khiết (như cấp AA) đến cân bằng chi phí vận hành (OPEX) và đầu tư (CAPEX). Để thu được methanol chất lượng cao, có thể cần nhiều hơn một cột chưng cất, tùy thuộc vào các yếu tố như sản phẩm phụ được tạo ra và mục đích sử dụng cuối cùng của methanol (ngành công nghiệp hóa chất hoặc nhiên liệu).

Lựa chọn đầu tiên bao gồm việc sử dụng hai cột chưng cất, trong đó đơn vị tách đầu tiên được sử dụng để loại bỏ các sản phẩm phụ nhẹ có thể có và đơn vị thứ hai để tinh chế methanol, loại bỏ các sản phẩm phụ nặng có thể có như dầu fusel (hỗn hợp các loại rượu không mong muốn) và nước.

Mặt khác, có khả năng sử dụng ba cột chưng cất. Phương án thay thế này tốn kém hơn về mặt đầu tư nhưng tiết kiệm hơn về mặt chi phí vận hành, vì nó làm giảm nhu cầu nhiệt thông qua tích hợp nhiệt. Trong chiến lược chưng cất này, cột trên đỉnh đi kèm với hai cột: một cột áp suất và một cột tinh chế. Cột áp suất được vận hành ở áp suất cao hơn cột tinh chế và sản phẩm từ các đầu cột trên đỉnh (hơi metanol) có thể được sử dụng để cung cấp nhiệt cần thiết cho nồi đun sôi lại cột tinh chế bằng cách ngưng tụ. Điều này làm giảm nhu cầu năng lượng ròng của hệ thống tinh chế (Hình 3).⁴

Hình 3. Sơ đồ quy trình của quy trình sản xuất e-methanol

Cuối cùng, có thể lắp đặt một cột chưng cất duy nhất để tinh chế metanol nếu nó được sử dụng làm nhiên liệu. Cấu hình này sẽ tạo ra độ tinh khiết metanol thấp hơn nhưng đủ cao để được sử dụng làm nhiên liệu cho mục đích năng lượng (95% thể tích).⁴

Chi phí và mức tiêu thụ của các nhà máy e-methanol

Đầu tư vào các nhà máy metanol không phải là không đáng kể; tuy nhiên, trong một nhà máy Power to X, chúng vẫn có thể chiếm chưa đến 30% tổng đầu tư so với toàn bộ hệ thống điện phân. Về mặt đầu tư ban đầu, đối với một nhà máy chìa khóa trao tay có công suất sản xuất 80.000 tấn mỗi năm, ước tính có thể đầu tư từ 70–100 triệu euro, không bao gồm chi phí sản xuất hydro và thu giữ CO₂.

Khoản đầu tư lớn này giúp việc phát triển các nhà máy càng lớn càng tốt (bị giới hạn bởi lượng CO₂ có sẵn) trở nên có lợi, vì khi công suất sản xuất tăng lên, chi phí vận hành và vốn trên mỗi đơn vị sản xuất sẽ giảm đáng kể thông qua quy mô kinh tế.

Về giá trị cụ thể, đối với mỗi tấn methanol được sản xuất, cần khoảng 0,2 tấn H₂ và 1,4 tấn CO₂, tùy thuộc vào hiệu suất carbon của công nghệ đã chọn và độ tinh khiết của khí. Hơn nữa, sẽ tiêu thụ 0,8 MWh điện và 0,3 MWh năng lượng nhiệt, ngoài nhu cầu tản nhiệt 2 MWth. Bảng 1 trình bày một ví dụ dựa trên một nhà máy có công suất sản xuất hàng năm là 80.000 tấn methanol, giả sử hoạt động 8.000 giờ mỗi năm.

Các số liệu tiêu thụ này là ước tính và có thể thay đổi tùy thuộc vào điều kiện vận hành và áp suất mà H₂ và CO₂ được tiếp nhận. Trong trường hợp tham chiếu này, giả định rằng cả CO₂ và H₂ đều đạt áp suất khí quyển. Do đó, mức tiêu thụ năng lượng có thể giảm đáng kể nếu nguyên liệu được cung cấp ở áp suất cao hơn, có thể dễ dàng đạt được bằng cách sử dụng công nghệ kiềm áp suất hoặc PEM, với các nhà cung cấp như Plug Power cung cấp áp suất đầu ra lên đến 40 bar. Giả sử áp suất vận hành của lò phản ứng là 100 barg, nếu hydro được cung cấp cho nhà máy ở mức 40 barg và CO₂ ở áp suất khí quyển, mức tiêu thụ điện năng cụ thể trên mỗi tấn metanol được sản xuất sẽ giảm từ 0,8 MWh xuống 0,5 MWh (giảm 37,5% hình phạt năng lượng).

Ngoài khoản đầu tư, chi phí metanol chịu ảnh hưởng mạnh mẽ bởi chi phí của nguyên liệu. Để minh họa cho tác động này, có thể thực hiện tính toán sơ bộ bằng cách giả định chi phí nguyên liệu. Chỉ xét đến việc mua nguyên liệu thô và giả định chi phí là 4.000 euro/tấn cho hydro (hiện tại ở Tây Ban Nha, chi phí vào khoảng 4.500–5.000 euro/tấn, theo ước tính của AtlantHy) và 100 euro/tấn cho CO₂, thì chi phí cơ bản của methanol sẽ là 940 euro/tấn MeOH.

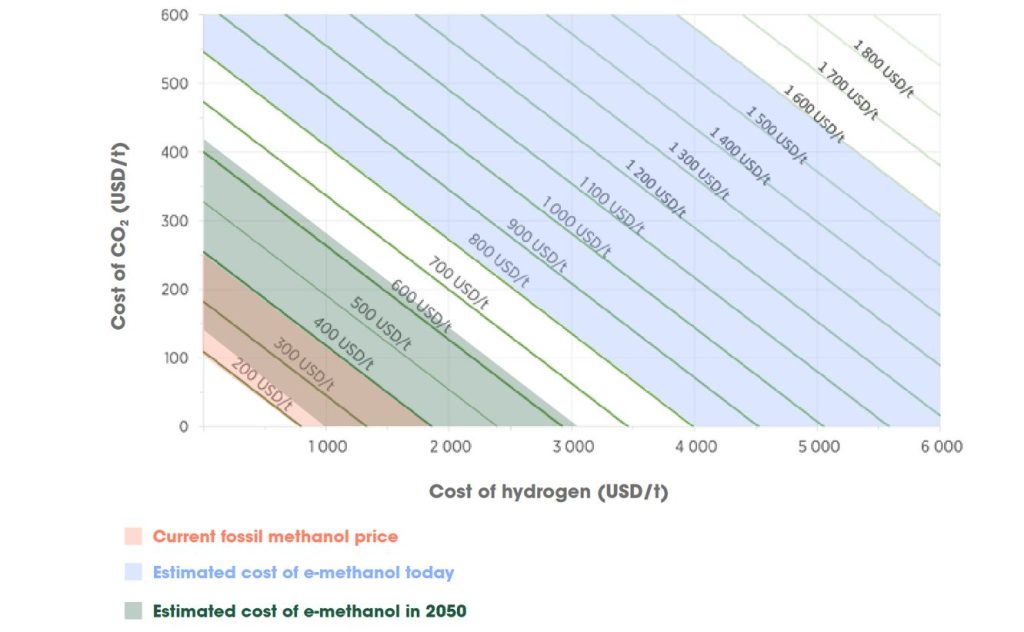

Đây là chi phí cơ bản chỉ xét đến chi phí nguyên liệu thô, chiếm khoảng 80% chi phí cuối cùng của methanol. Ngoài chi phí này, các chi phí vận hành khác của nhà máy cũng phải được đưa vào, cũng như khấu hao khoản đầu tư ban đầu (CAPEX), dẫn đến chi phí cuối cùng của methanol (Chi phí Methanol bình quân, LCOM) trong khoảng 1.000–1.200 €/tấn MeOH (gấp ba lần chi phí hiện tại của methanol xám), như được thể hiện trong các nghiên cứu như nghiên cứu do IRENA thực hiện (Hình 4).¹

Hình 4. Chi phí bình quân của methanol theo hàm số chi phí nguyên liệu¹

Do đó, mặc dù CAPEX có một số ảnh hưởng, nhưng rào cản chính đối với việc sản xuất e-methanol từ CO₂ và H₂ là chi phí nguyên liệu thô cao, đặc biệt là hydro được sản xuất từ quá trình điện phân nước, tiêu thụ trong khoảng 50–58 MWh cho mỗi tấn H₂ (trong các công nghệ nhiệt độ thấp, PEM và AEL) vì đây là một quá trình không hiệu quả, tiêu tán 20–30% năng lượng đầu vào dưới dạng nhiệt. Vì lý do này, việc giảm giá năng lượng tái tạo và tăng hiệu suất của máy điện phân là điều cần thiết để giảm mức phí bảo hiểm hiện tại. Như thể hiện trong Hình 5, được xây dựng bằng các mô hình của chúng tôi, cứ mỗi lần giảm 20 €/MWh giá điện, chi phí sản xuất hydro sẽ giảm khoảng 1.000 €/tấn H₂.

Hình 5. Chi phí cân bằng của hydro được sản xuất thông qua quá trình điện phân nước ở nhiệt độ thấp

Tích hợp các nhà máy e-methanol

Khi tích hợp một nhà máy e-methanol, cần phải áp dụng một cách tiếp cận toàn diện để đảm bảo rằng tất cả các bộ phận của dự án đều được xem xét trong thiết kế, không chỉ riêng nhà máy sản xuất methanol. Các khía cạnh chính cần xem xét để vận hành hiệu quả và tích hợp đúng cách với nguồn cung cấp hydro và carbon dioxide như sau:

Độ tinh khiết của nguyên liệu thô

Tính thay đổi của nguồn cung cấp nguyên liệu

Tính linh hoạt của hệ thống phản ứng methanol

Tính linh hoạt của hệ thống chưng cất methanol

Độ tinh khiết của luồng H₂ và CO₂

Chất gây ô nhiễm

Sự bất hoạt của chất xúc tác bị ảnh hưởng bởi các tạp chất cản trở hoạt động của chúng. Sự hiện diện của chất gây ô nhiễm có thể làm nhiễm độc chất xúc tác, làm giảm tốc độ chuyển đổi CO₂ và H₂, có thể dẫn đến trục trặc nhà máy và hình phạt kinh tế do chi phí thay thế và thời gian ngừng hoạt động liên quan đến nhu cầu bảo trì tăng lên. Các chất gây ô nhiễm chính là:

H₂S, COS, CS₂ và các hợp chất lưu huỳnh khác

HCN, NOx

NH₃

Amin

KOH (chất điện phân kiềm)

O₂

Chất trơ

Mặt khác, có những chất khác không làm nhiễm độc chất xúc tác nhưng làm giảm hiệu quả chung của quy trình: cái gọi là chất trơ. Các khí trơ, chẳng hạn như nitơ hoặc argon, không tham gia vào các phản ứng hình thành methanol. Sự hiện diện của chúng làm giảm nồng độ chất phản ứng (H₂ và CO₂) trong hỗn hợp phản ứng, làm loãng khí quy trình, có khả năng dẫn đến ít tương tác hơn với các vị trí hoạt động của chất xúc tác và làm tăng mức tiêu thụ năng lượng do cần nén và tái chế khối lượng khí lớn hơn.

Lưu trữ nguyên liệu thô và methanol thô

Trong một nhà máy methanol thông thường, giới hạn dưới của hoạt động vòng tổng hợp thường nằm trong khoảng 30–50% công suất tối đa, trong khi chưng cất đòi hỏi ít nhất 50%. Điều này có nghĩa là nhà máy có thể giảm sản lượng xuống 30–50% công suất định mức mà không ảnh hưởng đáng kể đến năng suất, chất lượng methanol hoặc hiệu quả năng lượng.

Do đó, cần cân nhắc cụ thể về việc lưu trữ nguyên liệu đầu vào, sản phẩm trung gian và sản phẩm cuối cùng. Những khía cạnh này không chỉ ảnh hưởng đến hậu cần nội bộ và bên ngoài mà còn ảnh hưởng đến hiệu quả hoạt động và an toàn quy trình. Các yếu tố chính cần xem xét trong thiết kế và quản lý lưu trữ được trình bày chi tiết dưới đây.

Lưu trữ hydro

Vì hydro tái tạo được sản xuất từ các nguồn năng lượng thay đổi như gió hoặc năng lượng mặt trời

, điều này tạo ra một mức độ biến động trong sản xuất, từ đó ảnh hưởng đến tính liên tục của nguồn cung cấp hydro. Để đảm bảo nguồn cung cấp liên tục và hoạt động trơn tru của nhà máy methanol, việc lưu trữ hydro đầy đủ là rất quan trọng. Công suất và thiết kế của hệ thống lưu trữ này phụ thuộc vào một số yếu tố:

Hồ sơ năng lượng tái tạo, vì nó chỉ ra thời điểm sẽ thiếu hụt trong sản xuất hydro.

Tỷ lệ cung cấp hydro đến từ sản xuất tại chỗ hoặc các nhà cung cấp bên ngoài và khả năng biến động dự kiến của nó, đặc biệt nếu hydro được cung cấp thông qua sự kết hợp giữa sản xuất nội bộ và mua hàng của bên thứ ba.

Tất cả các yếu tố này phải được tích hợp vào thiết kế nhà máy để đảm bảo tính ổn định và hiệu quả hoạt động. Nhìn chung, do chi phí lưu trữ hydro, nên khuyến nghị một chiến lược đảm bảo cung cấp trong 4–10 giờ. Có thể tránh hoặc giảm đáng kể việc lưu trữ trung gian này ở những nơi mà điện lưới chiếm tỷ trọng năng lượng tái tạo cao, vì dự án có thể kết nối với lưới điện quốc gia mà không ảnh hưởng đến cường độ khí nhà kính của RFNBO được tạo ra.

Lưu trữ CO₂

Mặc dù hồ sơ sản xuất CO₂ thường ít biến động hơn so với hydro, nhưng hệ thống lưu trữ đầy đủ cũng rất cần thiết. Do lưu trữ CO₂ dễ dàng hơn so với hydro, nên thường khuyến nghị lưu trữ một lượng CO₂ đảm bảo nguồn cung cấp của nhà máy trong 1–5 ngày, mặc dù các giá trị này sẽ thay đổi đáng kể tùy thuộc vào trường hợp cụ thể.

Lưu trữ methanol thô

Chưng cất là yếu tố hạn chế chính trong các biến thể tải, vì giới hạn vận hành thấp hơn của nó cứng nhắc hơn giới hạn vận hành của quá trình tổng hợp methanol, yêu cầu vận hành ở mức tối thiểu 50% công suất. Để kết hợp thành công hai giai đoạn này, nên lưu trữ methanol thô để cho phép từng bộ phận của nhà máy hoạt động trong điều kiện tối ưu.

Nếu lò phản ứng cần hoạt động ở lưu lượng cao hơn hoặc thấp hơn do điều chỉnh hoạt động, hệ thống lưu trữ methanol thô có thể xử lý các biến động này bằng cách lưu trữ methanol thô dư thừa hoặc cung cấp cho cột chưng cất khi cần thiết. Thời gian lưu trữ được khuyến nghị sẽ phụ thuộc vào các thông số và hồ sơ sản xuất được xem xét cho nhà máy; tuy nhiên, nên sản xuất methanol thô ít nhất một ngày.

Kết luận

E-methanol được định vị là giải pháp chính để khử cacbon cho ngành công nghiệp hóa chất, vận chuyển và hàng không - những ngành đang phải đối mặt với những thách thức đáng kể trong quá trình chuyển đổi sang khử cacbon. Tuy nhiên, tính khả thi về mặt kinh tế hiện đang bị hạn chế do chi phí cao so với nhiên liệu hóa thạch, chủ yếu là do giá hydro tái tạo, thành phần quan trọng nhất trong cơ cấu chi phí của nó.

Để đảm bảo thành công của dự án methanol tái tạo, điều quan trọng là phải tích hợp tối ưu các nhà máy methanol và hydro, với trọng tâm chiến lược là giảm chi phí sản xuất hydro (LCOH), vì đây sẽ là yếu tố chính góp phần vào chi phí san bằng của methanol (LCOM). Tại AtlantHy, chúng tôi chuyên hỗ trợ các dự án này đạt được tiềm năng đầy đủ, tối ưu hóa thiết kế và quy trình để đạt được chi phí thấp nhất có thể và tạo điều kiện thuận lợi cho việc áp dụng e-methanol trên thị trường.

Tài liệu tham khảo

¹ IRENA & Methanol Institute. (2021). Triển vọng đổi mới: Methanol tái tạo.

² Tạp chí Sử dụng CO₂, 68 (2023), 102345.

³ Quy trình, 7(7) (2019), 405.

⁴ Honiron. (2017, ngày 9 tháng 5). Các cột chưng cất được sử dụng trong quá trình lọc dầu thô.

Giới thiệu về AtlantHy

AtlantHy là một công ty tư vấn và kỹ thuật của Tây Ban Nha tập trung hoàn toàn vào việc phát triển các dự án hydro tái tạo, thu giữ carbon và nhiên liệu tổng hợp. Công ty cung cấp các dịch vụ tư vấn, hướng dẫn khách hàng bằng chuyên môn của mình; phát triển các giai đoạn kỹ thuật ban đầu của các dự án cho đến giai đoạn cấp phép và hỗ trợ các đơn xin trợ cấp. Trong lĩnh vực trợ cấp, AtlantHy có tỷ lệ thành công là 70%, đã bảo đảm được hai khoản tài trợ trị giá 12 triệu euro và 15 triệu euro từ chính phủ Tây Ban Nha theo Quỹ EU thế hệ tiếp theo. Ngoài ra, công ty còn cung cấp các khóa đào tạo được thiết kế để phổ biến kiến thức về nhiên liệu tổng hợp và hydro tái tạo và khi cần thiết, đóng vai trò là nhà phát triển dự án hợp tác với các công ty khác.