Tái tạo hydro từ amoniac

Air Liquide đang phát triển công nghệ cracking amoniac mới dựa trên công nghệ cải tạo metan bằng hơi nước (bao gồm cả SMRX™) đã được chứng minh, giới thiệu khái niệm trao đổi nhiệt để giảm sử dụng năng lượng, giảm tác động đến môi trường và có khả năng loại bỏ việc xuất khẩu hơi nước. Tận dụng chuyên môn thiết kế SMR rộng lớn, chương trình R&D mạnh mẽ và nhà máy thí điểm cracking NH3 quy mô công nghiệp, công ty đặt mục tiêu nhanh chóng hoàn thiện tất cả các khối công nghệ và cung cấp các giải pháp hydro carbon thấp an toàn, đáng tin cậy và có thể tùy chỉnh để đáp ứng nhu cầu ngày càng tăng.

Michael Lutz, Laurent Prost, Dieter Ulber, Sebastian Trunk, Mirko Huebel (Air Liquide)

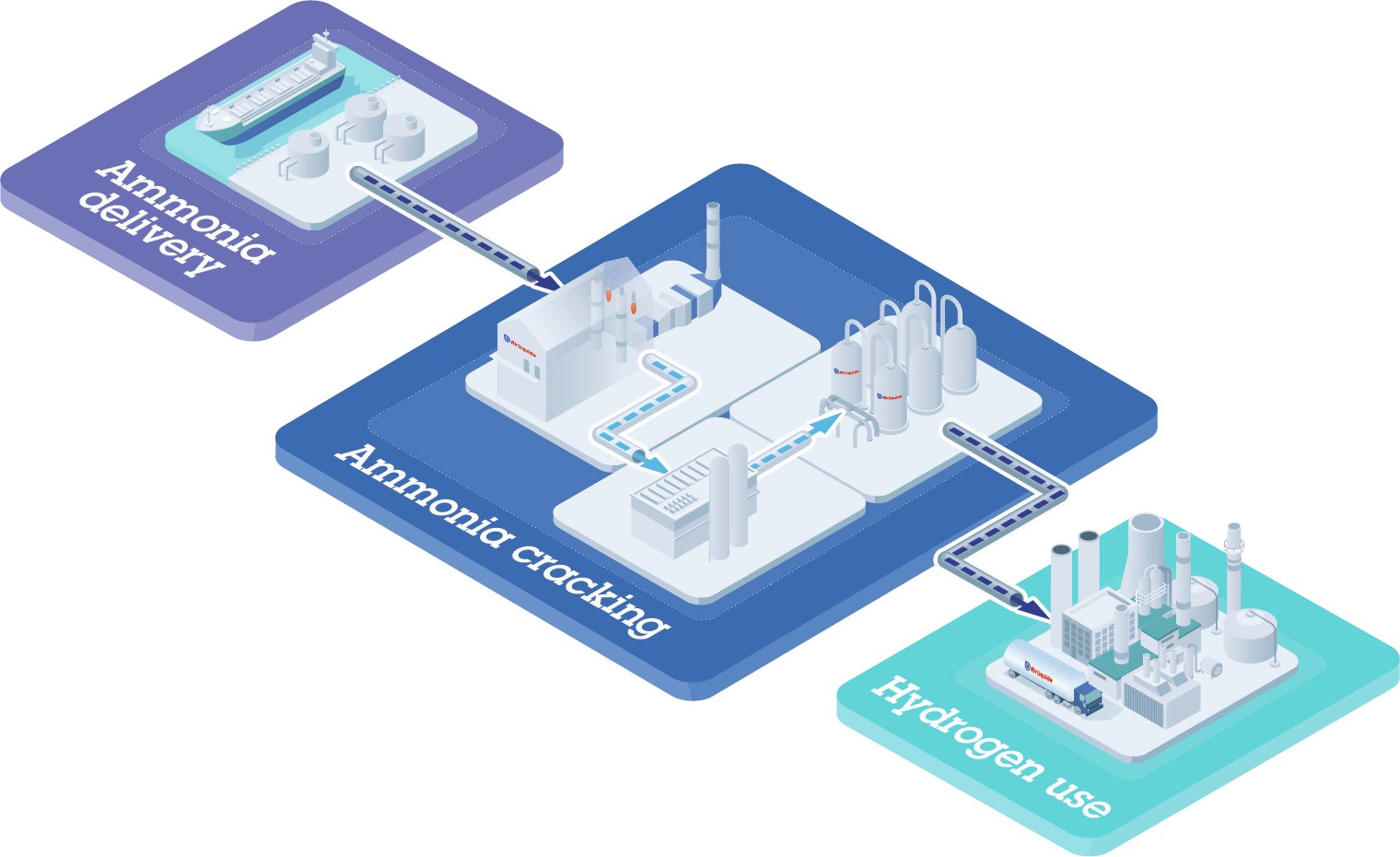

Amoniac, một hóa chất được biết đến rộng rãi, đang nổi lên như một chất mang hydro carbon thấp đầy hứa hẹn nhờ mật độ năng lượng cao, dễ hóa lỏng cũng như tiềm năng đảm bảo dấu ấn carbon thấp trong toàn bộ chuỗi giá trị của nó. Quá trình cracking amoniac, giải phóng hydro từ amoniac, đóng vai trò quan trọng trong việc cho phép sử dụng amoniac như một chất mang hydro và năng lượng. Air Liquide cam kết khử carbon trong ngành công nghiệp bằng cách cung cấp cho khách hàng các giải pháp an toàn, hiệu quả và đáng tin cậy cho một tương lai bền vững1.

Lấy cảm hứng từ công nghệ cải tạo hơi nước (SMR)

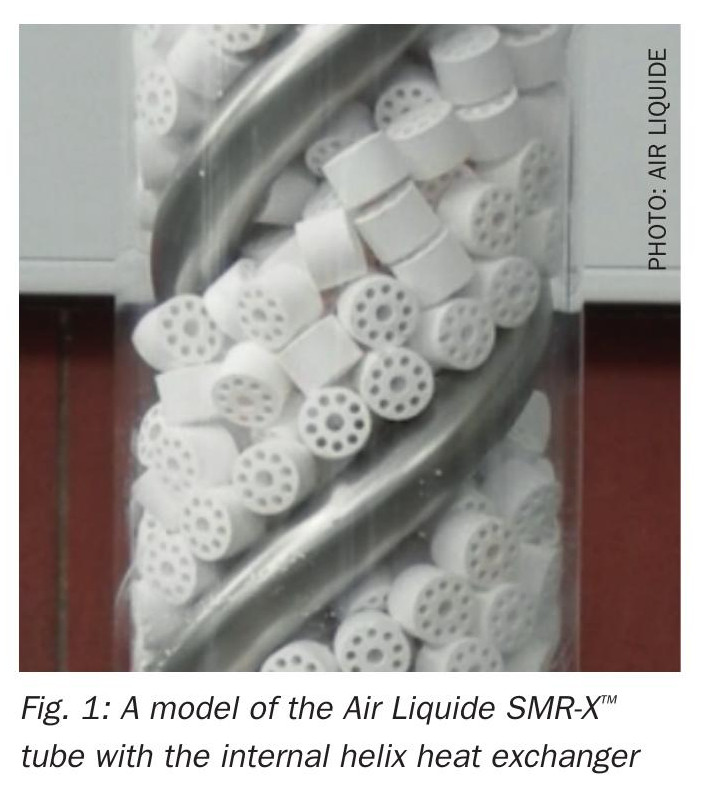

Kinh nghiệm sâu rộng của Air Liquide trong việc xử lý và cung cấp các phân tử đa dạng, kết hợp với chuyên môn trong việc xây dựng và vận hành các thiết bị cải tạo hơi nước metan (SMR), đã đưa công ty trở thành nhà lãnh đạo trong các giải pháp cracking amoniac. Công suất của SMR có thể lên tới 230.000 Nm3/giờ hydro tinh khiết. Công nghệ SMR đã được phát triển hơn nữa, dẫn đến công nghệ SMR-X™. Được phát triển vào giữa những năm 2010 để thúc đẩy quá trình khử carbon, SMR-X™ giới thiệu khái niệm trao đổi nhiệt, dẫn đến tiết kiệm năng lượng, giảm thiểu tác động đến môi trường và tiềm năng không xuất khẩu hơi nước2.

Công nghệ này, đã được chứng minh ở quy mô lớn, sử dụng bộ trao đổi nhiệt bên trong ống cải tạo. Khí nóng sau quá trình cải tạo được chuyển hướng 180° ở cuối ống cải tạo và chảy ngược chiều với dòng cấp liệu bên trong một ống xoắn ốc. Ống xoắn ốc nằm bên trong ống cải tạo, được bao quanh bởi chất xúc tác, cung cấp năng lượng cho các phản ứng cải tạo. Điều này làm giảm nhiệt độ khí sau quá trình cải tạo và cho phép sản xuất hơi nước linh hoạt, thậm chí cả hoạt động không cần hơi nước. Nguyên lý được minh họa trong Hình 1.

Bằng cách tận dụng công nghệ SMR-X™ của mình, Air Liquide đã quyết định phát triển một giải pháp cracking amoniac tiên tiến. Các nguyên tắc cơ bản về trao đổi nhiệt và tính linh hoạt trong sản xuất hơi nước đã được chuyển giao để hưởng lợi từ hiệu quả năng lượng được cải thiện và để có thể thiết kế các nhà máy cracking mà không cần xuất khẩu hơi nước. Bằng cách áp dụng công nghệ tham khảo này, giải pháp cracking amoniac của Air Liquide đảm bảo hiệu suất và độ tin cậy tối ưu.

Phát triển công nghệ cracking amoniac của Air Liquide

Tổng quan

Sơ đồ bố trí cơ bản của công nghệ cracking amoniac của Air Liquide được minh họa trong Hình 2.

Xử lý amoniac: Nguyên liệu amoniac được xử lý để loại bỏ các thành phần không mong muốn và được điều chỉnh đến áp suất và nhiệt độ thích hợp.

Bộ tiền cracking (tùy chọn): Trong một số cấu hình, quá trình chuyển hóa một phần amoniac thành hydro và nitơ diễn ra trong thiết bị chuyên dụng, cho phép thu hồi năng lượng bổ sung.

Bộ cracking amoniac: Quá trình chuyển hóa chính amoniac thành hydro và nitơ diễn ra trong lò bức xạ sử dụng công nghệ SMR-X™.

Làm mát khí cracking và sản xuất hơi nước: Khí cracking được làm mát, và một phần hơi nước tạo ra được sử dụng làm chất truyền nhiệt trong quá trình.

Tinh chế hydro: Khí cracking được tinh chế để đạt được độ tinh khiết hydro mong muốn.

Để tối đa hóa hiệu quả, hệ thống thu hồi nhiệt thải từ khí thải sử dụng năng lượng từ khí thải của bộ cracking chính. Amoniac chưa chuyển hóa từ giai đoạn tinh chế được tái chế trở lại bước đầu tiên. Để cân bằng nhiệt, cần có nhiên liệu điều chỉnh. Air Liquide có thể cung cấp các giải pháp với các loại nhiên liệu điều chỉnh khác nhau tùy thuộc vào yêu cầu của khách hàng và nguồn cung sẵn có tại địa phương.

Tính linh hoạt của công nghệ

Nhận thấy sự đa dạng về nhu cầu của khách hàng về lượng hydro, áp suất và mục đích sử dụng, chẳng hạn như cho các quá trình hóa học, đốt cháy hoặc bơm vào đường ống, quy trình cracking amoniac của Air Liquide rất linh hoạt. Nó được điều chỉnh phù hợp với các đặc điểm riêng của từng dự án đồng thời đáp ứng các quy định địa phương và mang lại tổng chi phí sở hữu (TCO) tối ưu. Phạm vi công suất lên đến ~500 kNm3/h hydro tinh khiết với độ tinh khiết lên đến 99,999% và áp suất lên đến 40 barg mà không cần máy nén hydro đắt tiền.

Ngoài dòng nhiên liệu thu được từ khí thải của quá trình hấp phụ dao động áp suất (PSA), một thiết bị cracking amoniac cần thêm một nguồn nhiên liệu gọi là nhiên liệu điều chỉnh. Việc lựa chọn nhiên liệu điều chỉnh có thể được điều chỉnh phù hợp với các đặc điểm riêng của từng dự án. Ví dụ, quy trình của Air Liquide có thể tự sản xuất nhiên liệu điều chỉnh hoặc sử dụng nguồn nhiên liệu bên ngoài.

Loại nhiên liệu dùng cho quá trình điều chỉnh có ảnh hưởng đáng kể đến lượng tiêu thụ amoniac.

Ví dụ, khi thiết bị cracking tự sản xuất nhiên liệu phụ (tức là khí cracking) hoặc sử dụng nhiên liệu phụ amoniac, mức tiêu thụ amoniac cụ thể có thể thấp tới 7,2 kg NH3/kg H2. Nếu nhiên liệu phụ là nhiên liệu bên ngoài (ví dụ: khí tự nhiên, hydro), mức tiêu thụ amoniac cụ thể sẽ giảm đáng kể.

Do đó, việc sử dụng nhiên liệu phụ bên ngoài có thể đặc biệt có lợi tùy thuộc vào sự khác biệt về chi phí giữa nhiên liệu phụ này và amoniac. Ngoài ra, cần phải xem xét cường độ carbon của nhiên liệu bên ngoài tiềm năng. Tuy nhiên, bất kể nhiên liệu nào được chọn, công nghệ SMR-X™ cho phép đạt được hiệu suất nhiệt ít nhất 97%.

Công nghệ hiện đại và nhu cầu phát triển

Một số thiết bị cracking amoniac được phát triển từ nhiều thập kỷ trước cho các ứng dụng luyện kim, điện tử và thị trường ngách sản xuất nước nặng. Việc tích hợp các thiết bị cracking amoniac này vào toàn bộ quy trình sản xuất nước nặng, ví dụ, dẫn đến bố cục sơ đồ quy trình không phù hợp với việc sản xuất hydro cacbon thấp bằng phương pháp cracking amoniac.

Do đó, các khối công nghệ được áp dụng trong các quy trình cracking amoniac đó không phù hợp cho việc phát triển các đơn vị công suất lớn. Cracking amoniac là một quy trình mới. Cụ thể, cần có các yếu tố sau:

một thế hệ chất xúc tác mới;

vật liệu kim loại chịu được quá trình nitriding đồng thời giảm thiểu chi phí sản xuất;

đầu đốt NOx thấp để đáp ứng các quy định về khí thải hiện nay;

biên độ thiết kế để tính đến các hiện tượng suy thoái nhằm đáp ứng các yêu cầu về an toàn và độ tin cậy.

Mặc dù có nhiều điểm tương đồng giữa quy trình SMR và quy trình cracking amoniac, nhưng không thể sử dụng trực tiếp các khối công nghệ SMR. Do đó, chiến lược phát triển công nghệ cracking amoniac dựa trên:

kinh nghiệm lâu năm của Air Liquide trong thiết kế, kỹ thuật và vận hành SMR;

một chương trình R&D rộng lớn;

một nhà máy thí điểm cracking NH3 ở quy mô công nghiệp.

Chiến lược để nhanh chóng đạt được sự trưởng thành thương mại hoàn toàn

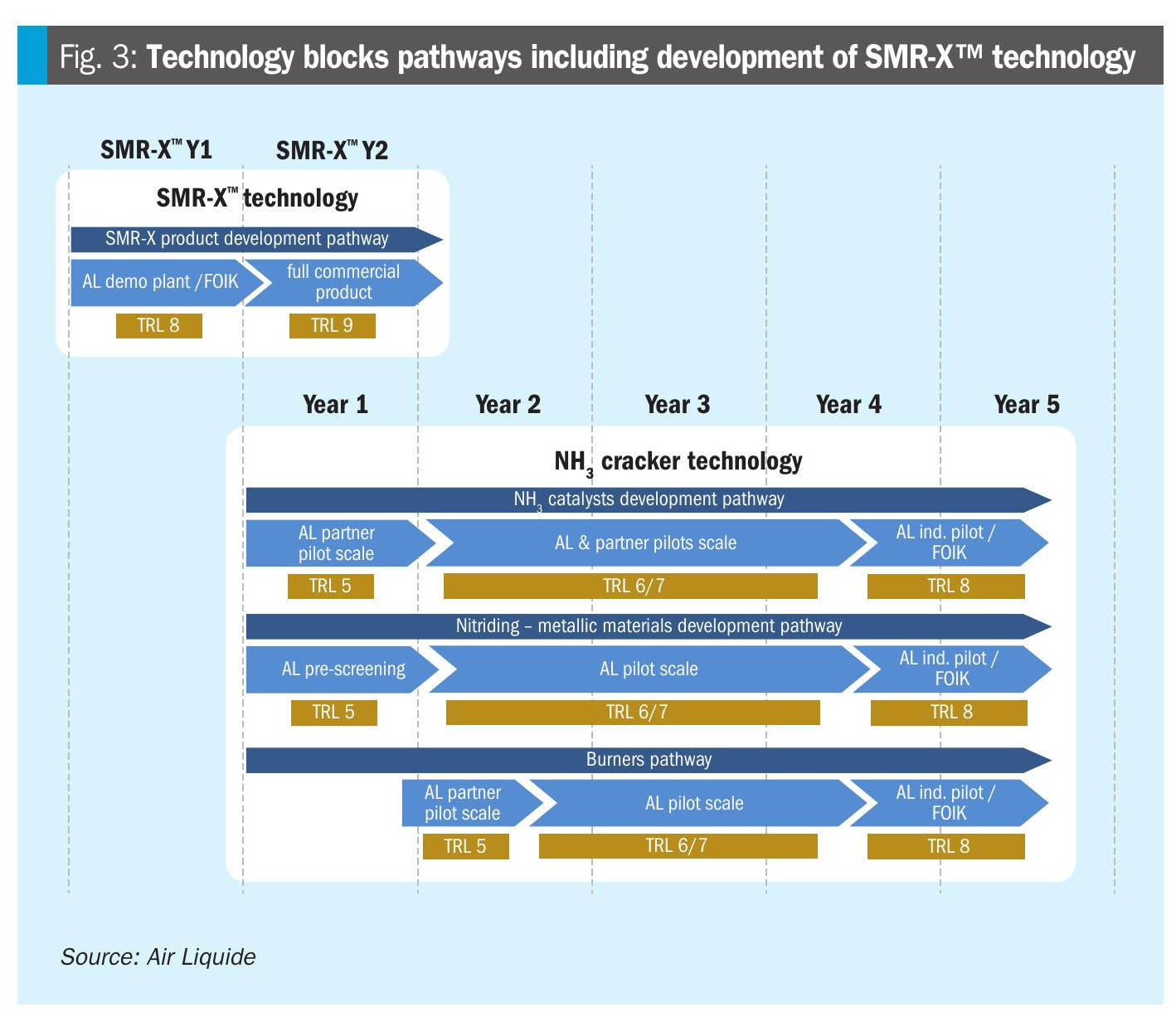

Đổi mới là cốt lõi của Air Liquide4. Năm 2021, Air Liquide bắt đầu phát triển công nghệ dựa trên, trong số những yếu tố khác, việc đánh giá mức độ trưởng thành của các khối công nghệ bằng cách sử dụng thang đo mức độ sẵn sàng công nghệ (TRL)5. Việc tiếp cận dữ liệu đáng tin cậy là rất cần thiết. Hình 3 mô tả chiến lược phát triển cho các khối công nghệ trọng điểm cụ thể. Đối với mỗi khối, các lộ trình phát triển đã được xác định để đảm bảo rằng quy trình cracking amoniac của Air Liquide sẽ đạt mức TRL 8 (hệ thống hoàn chỉnh và đủ điều kiện) vào năm 2025.

Các khối công nghệ liên quan và cách chúng được giải quyết trong các nhà máy thí điểm khác nhau được mô tả dưới đây:

Chất xúc tác NH3

Thách thức đối với chất xúc tác là giảm thiểu năng lượng phân tách trong khi vẫn đảm bảo hiệu suất chuyển đổi tốt. Nhà máy thí điểm liên quan ở quy mô kỹ thuật cho phép thử nghiệm các chất xúc tác phân tách NH3 hiện có trên thị trường. Nhà máy thí điểm này hoạt động với kích thước viên nén đầy đủ, thay vì chất xúc tác nghiền hoặc dạng bột, và trong điều kiện hoạt động đại diện. Trong các thử nghiệm dài hạn, tuổi thọ của chất xúc tác có thể được đánh giá, cũng như liên quan đến tạp chất trong nguồn cấp amoniac.

2 Lựa chọn vật liệu kim loại cho thiết bị quan trọng

Air Liquide hiểu sâu sắc tác động của hiện tượng nitriding lên các hợp kim thương mại. Dự án thí điểm liên quan đã được khởi động từ giai đoạn đầu và tập trung vào tác động của hiện tượng nitriding lên vật liệu kim loại trong điều kiện vận hành dự kiến của các nhà máy cracking thương mại trong tương lai. Những hiểu biết này rất quan trọng trong việc lựa chọn các vật liệu kinh tế nhất nhưng vẫn phù hợp cho bộ trao đổi nhiệt và ống cracking, đồng thời cũng tính đến các tính chất cơ học. Hơn nữa, kết quả xác nhận các mô hình suy thoái vật liệu.

Đầu đốt

Khả năng sử dụng các loại nhiên liệu phụ khác nhau là một đặc tính quan trọng của quy trình cracking amoniac của Air Liquide. Tuy nhiên, việc lựa chọn nhiên liệu phụ ảnh hưởng đến lượng NOx và N2O được tạo ra và mức độ của các công nghệ khử NOx. Để đảm bảo tính khả thi về mặt kỹ thuật của việc sử dụng các loại nhiên liệu khác nhau, Air Liquide đã sớm khởi động các thử nghiệm đầu đốt thương mại trong một trong các dự án thí điểm R&D của mình. Các thử nghiệm này được mô tả chi tiết trong tài liệu tham khảo số 6.

PSA

Air Liquide đã điều chỉnh công nghệ PSA độc quyền của mình để tinh chế khí cải tạo thành khí cracking amoniac bằng cách tối ưu hóa vật liệu hấp phụ và chu trình để tối ưu hóa sản lượng hydro. Trong một trong những dự án thí điểm nghiên cứu và phát triển độc quyền, người ta đã chứng minh cách PSA quản lý nồng độ amoniac thấp trong nguyên liệu đầu vào.

Công cụ mô hình hóa, thiết kế và định cỡ

Kinh nghiệm kép của Air Liquide (thiết kế và vận hành) được tận dụng trong nhiều công cụ thiết kế và định cỡ độc quyền. Những công cụ này được phát triển dựa trên cả công việc nghiên cứu và phát triển chuyên sâu và sự tích hợp dữ liệu thu được từ hoạt động của toàn bộ hệ thống SMR của Air Liquide trên toàn cầu.

Những công cụ này đã được điều chỉnh cho phù hợp với quy trình cracking amoniac mới. Ví dụ, nhóm nghiên cứu làm việc với dữ liệu động học của các chất xúc tác phân tách amoniac mới nhưng cũng sử dụng dữ liệu ba chiều.

Các mô phỏng CFD (động lực học chất lỏng tính toán) được sử dụng để mô hình hóa các lò công nghiệp. Để làm được điều đó, cần có dữ liệu gần với điều kiện vận hành công nghiệp, dữ liệu này được tạo ra không chỉ bởi mà đặc biệt là bởi đơn vị thí điểm quy mô công nghiệp đặt tại Antwerp.

Những thách thức được giải quyết bởi nhà máy thí điểm cracking NH3 quy mô công nghiệp

Một trọng tâm đặc biệt trong phát triển công nghệ của Air Liquide là nhà máy thí điểm cracking amoniac quy mô công nghiệp tại Antwerp, Bỉ, được công bố vào năm 20237. Nhà máy thí điểm này là nền tảng của chiến lược phát triển; thiết kế và quy mô của nó xác nhận hiệu suất của tất cả các khối công nghệ chính được sử dụng trong các nhà máy cracking thương mại trong tương lai và sẽ cung cấp dữ liệu thiết yếu cho việc hiệu chỉnh các công cụ thiết kế và định cỡ đa quy mô. Kinh nghiệm tích lũy được bởi các nhóm kỹ sư trong các giai đoạn xây dựng, vận hành thử và khởi động rất quan trọng để tối ưu hóa các chiến lược thực hiện cho các dự án trong tương lai trên toàn thế giới. Hơn nữa, nhà máy thí điểm này là một công cụ mạnh mẽ để chứng minh hoạt động an toàn của công nghệ cracking amoniac ở quy mô lớn, xây dựng niềm tin giữa các bên liên quan và các cơ quan quản lý. Nhà máy thí điểm được mô tả trong Hình 4 và bao gồm một số ống chuyển hóa kích thước đầy đủ làm từ các vật liệu khác nhau và các đầu đốt kích thước đầy đủ. Điều này cho phép thử nghiệm nhiều chất xúc tác thương mại có sẵn cùng một lúc. Nó cũng bao gồm tất cả các yếu tố thiết yếu của một nhà máy cracking amoniac, từ quá trình hóa hơi amoniac đến làm sạch khí cracking. Nó được trang bị nhiều thiết bị đo lường và điểm lấy mẫu để thu thập lượng dữ liệu tối đa. Hơn nữa, nó được trang bị một đơn vị giảm NOx để chứng minh rằng ngay cả các giới hạn phát thải NOx và NH3 khó khăn nhất cũng có thể đạt được khi sử dụng amoniac làm nhiên liệu. Nhà máy đã đi vào hoạt động và những kết quả có giá trị ban đầu đã được thu được.

Điểm nhấn về vật liệu

Trong bối cảnh sử dụng amoniac, việc lựa chọn vật liệu cho các thiết bị cụ thể là rất quan trọng. Đặc biệt, các ống được lắp đặt trong lò cracking phải chịu ứng suất cơ học cao và nhiệt độ cao. Các vật liệu được sử dụng cho các ống này, không giống như vật liệu của các ống được lắp đặt trong lò SMR, phải có khả năng chống lại quá trình nitriding.

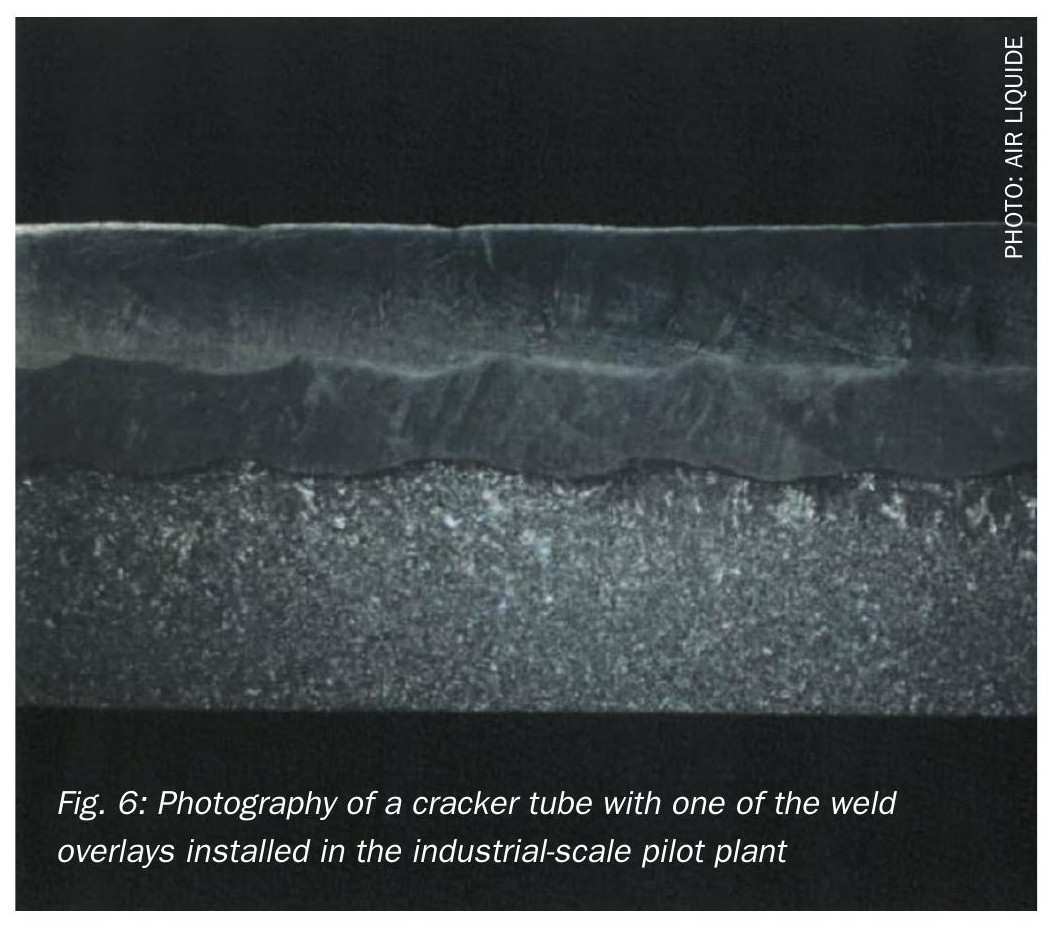

Không chỉ trong nhà máy thí điểm cracking NH3 quy mô công nghiệp, Air Liquide còn đang thử nghiệm các giải pháp sử dụng hợp kim thương mại và lớp phủ bảo vệ để cải thiện độ tin cậy của thiết bị quan trọng. Giải pháp thứ hai có thể giảm chi phí bằng cách tách biệt độ bền cơ học khỏi khả năng chống nitriding. Các ống được thử nghiệm sẽ được phân tích để đánh giá những thay đổi trong cấu trúc vi mô và kích thước của chúng.

Hình 5 cho thấy sơ đồ của một ống được thử nghiệm trong nhà máy thí điểm cracking NH3 quy mô công nghiệp. Ống này có kích thước công nghiệp (đường kính, chiều dài, độ dày) tương đương với kích thước của các nhà máy thương mại trong tương lai. Bề mặt bên trong của nó được phủ các lớp phủ bảo vệ khác nhau được áp dụng bằng phương pháp hàn chồng.

Hình 6 cho thấy hình ảnh thành trong của ống này, trên đó người đọc có thể thấy vật liệu hợp kim cơ bản và lớp phủ bảo vệ.

Ống cracking không phải là thiết bị quan trọng duy nhất trong một nhà máy cracking amoniac. Quá trình nitriding cũng đặt ra thách thức đối với các bộ phận như đường ống và bộ trao đổi nhiệt xử lý khí amoniac ở nhiệt độ cao. Trong khi việc tăng nhiệt độ làm nóng sơ bộ giúp cải thiện hiệu suất năng lượng và giảm mức tiêu thụ amoniac cụ thể, nó cũng làm tăng cường quá trình nitriding.

Trong môi trường khí amoniac, tác động của quá trình nitriding lên vật liệu thay đổi đáng kể tùy thuộc vào hợp kim. Để lựa chọn vật liệu có khả năng chống chịu tốt nhất cho từng thiết bị quan trọng theo nhiệt độ hoạt động, Air Liquide đã tiến hành thử nghiệm nhiều loại hợp kim khác nhau trong dự án thí điểm thử nghiệm vật liệu R&D ở các nhiệt độ, áp suất và điều kiện môi trường khí khác nhau tương đương với điều kiện hoạt động công nghiệp.

Hình 7 cho thấy kết quả của các thử nghiệm này trên hai loại hợp kim khác nhau được tiếp xúc với cùng một môi trường trong cùng một khoảng thời gian. Vật liệu trong hình bên trái cho thấy khả năng dễ bị nitriding và bong tróc cao hơn so với vật liệu trong hình bên phải, cho thấy khả năng chống chịu tốt hơn.

Kết luận

Air Liquide đang phát triển công nghệ cracking amoniac mới để sản xuất hydro bền vững dựa trên kinh nghiệm sâu rộng của mình với công nghệ cải tạo metan bằng hơi nước. Chiến lược này bao gồm một lộ trình công nghệ chuyên dụng, các chương trình R&D mở rộng và một nhà máy thí điểm quy mô công nghiệp tại Antwerp, Bỉ. Nhà máy thí điểm này xác nhận công nghệ ở quy mô công nghiệp, hiệu chỉnh các công cụ thiết kế và xây dựng niềm tin của các bên liên quan. Cách tiếp cận dựa trên dữ liệu của Air Liquide, kết hợp với sự hợp tác với các nhà cung cấp chính, đảm bảo độ tin cậy cao hơn, hiểu biết sâu sắc về quy trình, đánh giá tính khả thi chính xác và tối ưu hóa hiệu suất cũng như chi phí vận hành.

Tài liệu tham khảo

1. Tập đoàn Air Liquide, Kế hoạch Chuyển đổi Khí hậu, Phòng Phát triển Bền vững của Tập đoàn Air Liquide, 75 quai d’Orsay, 75007 Paris, Pháp (tháng 9 năm 2024).

2. Schlichting H.

Ulber D., Cadalen S., Doublet S., Prost L.: “Cải tạo hơi nước hiệu suất cao không xuất khẩu, Phát triển công nghệ sản xuất hydro mới dựa trên cải tạo metan bằng hơi nước”, Tạp chí Công nghệ Dầu khí, Quý 3 năm 2016, trang 99-105, www.digitalrefining.com/article/1001307 (tháng 7 năm 2016).

3. NexantECA, Amoniac làm chất mang hydro, TECH 2023S7 (tháng 9 năm 2023).

4. Tập đoàn Air Liquide, ADVANCE, https://www. airliquide.com/group/strategy

5. NASA, Văn phòng Công nghệ Khoa học Trái đất, TRL https://esto.nasa.gov/trl/

6. Dhungel, B., Kaiser, K., Lodier, G., Lutz, M., Tsiava, R., Ulber, D., Vicari, L., & Williams, B. (2024). Đốt amoniac cho các lò nung lớn. Nitrogen+Syngas, 389, tháng 5-6 năm 2024.

7. Tập đoàn Air Liquide, Air Liquide mở đường cho việc chuyển đổi amoniac thành hydro với công nghệ cracking mới, Paris, Pháp, ngày 23 tháng 3 năm 2023,