Giới thiệu

Hydro xanh sẵn sàng đóng một vai trò quan trọng trong việc giải quyết nhiều thách thức khí hậu mà chúng ta phải đối mặt trong những năm tới, bao gồm nhu cầu giảm phát thải khí nhà kính và đạt được các mục tiêu khí hậu của chúng ta. Chẳng hạn, nếu chúng ta chỉ xem xét việc sử dụng hydro hiện tại ở Liên minh Châu Âu (EU), chủ yếu là hydro xám có nguồn gốc từ quá trình chuyển hóa khí tự nhiên bằng hơi nước, thì hơn 220 tấn (Mt) carbon dioxide tương đương (CO 2 eq ) có thể tránh được, chiếm 8% tổng lượng khí thải của EU. Ngoài ra, hydro xanh là chìa khóa để khử cacbon cho các ngành công nghiệp khó giảm bớt như sản xuất thép, ngành chịu trách nhiệm thải ra hơn 200 Mt CO 2 eq, tương đương 7% tổng lượng khí thải của EU. 1 , 2Do đó, EU đã đặt mục tiêu đầy tham vọng thông qua RePowerEU để sản xuất khoảng 20 triệu tấn hydro tái tạo vào năm 2030, điều này có thể giúp loại bỏ một phần đáng kể lượng khí thải này liên quan đến việc sử dụng hydro xám và sản xuất thép.

Cách sạch nhất để sản xuất hydro xanh là thông qua quá trình điện phân, phân tách các phân tử nước thành hydro và oxy trong một thiết bị gọi là máy điện phân. Nếu điện cung cấp năng lượng cho máy điện phân đến từ các nguồn tái tạo, quy trình này hoàn toàn xanh. Do đó, năng lượng tái tạo ngày càng sẵn có và giá cả phải chăng làm cho hydro xanh trở thành một giải pháp rất cạnh tranh để thay thế hydro xám và sản xuất thép xanh. Tuy nhiên, chi phí của cả điện và máy điện phân quyết định khả năng cạnh tranh về chi phí của các dự án hydro xanh, tác động đến cái gọi là chi phí hydro quy dẫn (LCOH). LCOH xem xét cả chi phí vốn và hoạt động (CAPEX và OPEX) của một dự án hydro xanh nhất định và được biểu thị bằng €/kg hoặc $/kg.

Là thiết bị chính trong các dự án hydro xanh, máy điện phân có tác động lớn đến LCOH, cùng với giá điện. Các công nghệ điện phân khác nhau có thể được sử dụng để điện phân nước, mỗi công nghệ có các đặc điểm khác nhau về CAPEX và OPEX. Đó là điện phân nước kiềm (AWE), điện phân nước màng trao đổi proton (PEM), tế bào điện phân oxit rắn (SOEC) và điện phân nước màng trao đổi anion (AEM). Đối với tất cả chúng, CAPEX bị ảnh hưởng nặng nề bởi các vật liệu được sử dụng, trong khi hiệu suất điện của từng công nghệ xác định OPEX liên quan đến việc thực hiện phản ứng điện hóa. Bài viết này sẽ xem xét các đặc điểm chính của các công nghệ này cũng như các vật liệu chính tạo thành một phần của các loại máy điện phân khác nhau. Cuối cùng,

Điện phân nước kiềm

Điện phân nước kiềm (AWE) là công nghệ điện phân hoàn thiện nhất, sử dụng chất điện phân lỏng (KOH). Các đặc điểm chính của AWE, cùng với các giá trị LCOH hiện tại có thể đạt được với hai giá điện tham chiếu thường được sử dụng (€60 và €40/MWh), được trình bày trong cột đầu tiên của Bảng 1. Cả hệ thống và ngăn xếp lớn đều có thể được đạt được với việc sử dụng công nghệ kiềm điều áp: ngăn xếp lớn tới 5 MW với áp suất đầu ra 100 kg/h và các hệ thống gần 1 GW. Xét về CAPEX và OPEX, CAPEX trung bình cho một hệ thống AWE là khoảng €500/kW hoặc €25.000 kg/h và OPEX trung bình là khoảng 54 kWh/kg, với thời gian sử dụng là 80.000 giờ. 3 , 4

Về vật liệu được sử dụng trong AWE, cả thép cacbon mạ Ni và Ni tinh khiết đều là những vật liệu phổ biến hơn, với việc sử dụng một số kim loại đất hiếm và đắt tiền như Ru hoặc Ir có ý nghĩa quan trọng trong một số giải pháp được cung cấp trên thị trường. Các tính toán gần đây của Cơ quan Năng lượng Quốc tế ước tính rằng AWE sử dụng khoảng 800 kg/MW Ni. 5Thép carbon mạ Ni và Ni nguyên chất được sử dụng làm thành phần của các bộ phận khác nhau trong ngăn điện phân, chẳng hạn như các tấm lưỡng cực và giá đỡ điện cực, hoặc thậm chí làm chất xúc tác trong trường hợp của Ni. Thép cacbon mạ Ni nhằm mục đích thay thế Ni nguyên chất trong tất cả các thành phần khi điều kiện ít khắc nghiệt hơn cho phép điều đó, và khi chất lượng của lớp phủ Ni trên thép cacbon được cải thiện. Các bộ phận cân bằng của hệ thống, chẳng hạn như bình chứa chất điện phân hoặc bộ tách khí, chủ yếu được làm bằng thép carbon mạ Ni, nhưng do đặc tính ăn mòn của chất điện phân, một số bộ phận bằng thép không gỉ cũng có thể cần thiết. Ngoài ra, thép không gỉ cũng được sử dụng cho đường ống hệ thống. Cuối cùng, các chất xúc tác không đắt tiền như Raney Ni, cũng như các hợp kim chứa Ni, Fe và/hoặc Cu, là những vật liệu phổ biến hơn được sử dụng làm chất xúc tác. Trong vài trường hợp,

Như có thể thấy trong Bảng 2, với các dự báo dự kiến cho năm 2030 và giá điện tái tạo thấp hơn (€15 và €30/MWh làm tham chiếu), LCOH có thể đã khá thú vị và sự cải thiện đáng kể hơn nhiều khi OPEX (cả tiêu thụ điện năng và độ bền) được cải thiện. Do đó, có vẻ như là một cách tiếp cận thú vị để ít tập trung hơn vào việc giảm chi phí khi đạt được mức CAPEX tốt (€300–€400/kW) và thay vào đó là cải thiện cả mức tiêu thụ điện và sự xuống cấp của các ngăn xếp AWE. Lớp phủ Ni chất lượng cao trên các thành phần thép carbon dẫn đến hàm lượng Ni thấp hơn sẽ dẫn đến mức CAPEX tốt. Tương tự như vậy, độ bền của thành phần dài hơn sẽ dẫn đến OPEX thấp hơn và do đó, LCOH thấp hơn. Cuối cùng, đạt được hiệu suất điện cao hơn và chất xúc tác tiết kiệm chi phí với diện tích bề mặt lớn hơn sẽ làm giảm mức tiêu thụ điện,

Điện phân nước PEM

Điện phân nước màng trao đổi proton (PEMWE) được đặc trưng bởi có chất điện phân rắn và hoạt động ở mật độ dòng điện cao hơn nhiều, dẫn đến diện tích hệ thống nhỏ hơn đáng kể. Với áp suất đầu ra tương đối cao khoảng. 30 bar, nó tạo ra hydro có độ tinh khiết cao (99,999%). Cột thứ hai của Bảng 1 tóm tắt các đặc điểm chính của công nghệ này, cũng như các tính toán LCOH cho điện ở cả €60 và €40/MWh. Cũng có thể đạt được các ngăn xếp khá lớn, với kích thước hiện tại trung bình là 1 MW và 17 kg/h hydro được tạo ra. Dấu chân thấp hơn 25 kg/h trên m 3 , so với 7 kg/h trên m 3trong trường hợp AWE, có thể đạt được. Các ngăn xếp lớn trong sản lượng hydro và dấu chân nhỏ này cho phép các nhà sản xuất PEM hiện đạt được kích thước hệ thống trong phạm vi GW. Xét về CAPEX, PEMWE trung bình đắt hơn khoảng 50% so với AWE. Giá trị này là €750/kW hoặc €44.000 kg/h và có mức tiêu thụ điện trung bình cao hơn một chút so với AWE (56 kWh/kg) cũng như tuổi thọ trung bình của ống khói ngắn hơn (60.000 giờ). 3 , 4

Về vật liệu, PEM là công nghệ đòi hỏi khắt khe hơn về nguyên liệu vì nó sử dụng một lượng lớn Ti, Pt và Ir. Ti được sử dụng trong một số thành phần ngăn xếp, chẳng hạn như các tấm lưỡng cực và các lớp vận chuyển xốp (PTL), do tính năng tốt và ổn định của nó trong các điều kiện sử dụng (thế năng cao trong môi trường axit). Pt và Ir được sử dụng làm chất xúc tác để thực hiện phản ứng xúc tác điện cao trong môi trường axit, với tải lượng Ir và Pt tương ứng khoảng 0,3 kg/MW và 0,7 kg/MW. 5Ngoài ra, Pt còn được dùng làm lớp phủ cho một số thành phần Ti đã mô tả ở trên (chủ yếu là các PTL). Một trong những ưu điểm chính của công nghệ PEM là sử dụng ít thành phần cân bằng hệ thống hơn, vì không cần bình điện phân hoặc thiết bị tách khí. Tuy nhiên, việc sử dụng thép không gỉ cho đường ống hệ thống vẫn cần thiết, giống như trường hợp của công nghệ AWE.

Như trong trường hợp của AWE, Bảng 2 cho thấy các dự đoán về CAPEX, OPEX và LCOH của PEMWE cho năm 2030. Người ta cho rằng CAPEX sẽ giảm đáng kể vì các thành phần thép không gỉ được phủ sẽ có thể thay thế các thành phần Ti trong cả hai tấm lưỡng cực và PTL. Ngoài ra, việc giảm tải chất xúc tác sẽ đạt được đối với cả Pt và Ir do các kỹ thuật sản xuất được cải thiện sẽ dẫn đến các chất xúc tác có diện tích bề mặt lớn hơn nhiều. Điều này cũng sẽ cải thiện cả hiệu suất điện và độ bền, giảm OPEX. Các dự báo dự kiến cho CAPEX và OPEX (€500/kW, 50 kWh/kg và €18.000 mỗi kg/h) cũng sẽ cho phép công nghệ này sản xuất hydro với LCOH cạnh tranh.

điện phân oxit rắn

Máy điện phân oxit rắn (SOEC) được đặc trưng bởi khả năng hoạt động ở nhiệt độ cao (ví dụ: 500–850°C), khiến chúng trở thành công nghệ hiệu quả nhất trong tất cả. Ngoài ra, chúng được làm bằng vật liệu rẻ và phong phú (tức là gốm oxit). Cột thứ ba của Bảng 1 cho thấy các đặc điểm chính của công nghệ này, cùng với các tính toán LCOH cho điện ở cả €60 và €40/MWh. So với PEM và AEM, SOEC sử dụng các ngăn xếp nhỏ hơn nhiều do khó mở rộng quy mô công nghệ gốm chất lượng cao và đáng tin cậy. Tuy nhiên, các hệ thống này đã có thể đạt được quy mô MW, cho phép triển khai và phát triển hơn nữa. Ưu điểm chính của SOEC so với các công nghệ điện phân khác là hiệu quả cao hơn nhiều. Chúng hoạt động ở điểm trung tính nhiệt (1,23 V), dẫn đến hiệu suất ngăn xếp rất gần 100%.3 , 4 Xét về giá trị LCOH hiện tại, công nghệ này mang lại giá trị tốt nhất do OPEX thấp hơn nhiều, thậm chí với tuổi thọ ngắn hơn, vì việc thay thế ngăn xếp của nó rẻ hơn nhiều so với công nghệ AEM hoặc PEM.

SOEC được làm bằng vật liệu rẻ tiền và phong phú, cụ thể là oxit gốm chứa các vật liệu rẻ tiền và sẵn có như Zr, Fe, Mn, thép không gỉ. Ngoài ra còn có các vật liệu khác, chẳng hạn như Ce hoặc Y, ít phong phú hơn nhưng vẫn tiết kiệm chi phí và sẵn có. Phải đặc biệt đề cập đến cả Ni và Co vì cả hai vật liệu đều được sử dụng khá rộng rãi, đây có thể là một vấn đề. Tuy nhiên, mức sử dụng Ni và Co hiện tại chỉ lần lượt là 200 và 25 kg/MW, ít hơn bốn lần so với công nghệ kiềm trong trường hợp của Ni. 5Việc sử dụng nhiệt độ cao là một mối quan tâm khác về vật liệu vì thép không gỉ tiên tiến hơn cần được sử dụng do nhiệt độ vận hành cao hơn (tức là >750°C) trong cả các thành phần ngăn xếp và hộp nóng. Tuy nhiên, những phát triển gần đây cho thấy xu hướng giảm nhiệt độ hoạt động xuống dưới mức tới hạn này (<700°C), nơi có thể sử dụng thép không gỉ rẻ hơn.

Bảng nêu bật tiềm năng to lớn của công nghệ này vì nó có thể cho phép chúng ta đạt được mức chi phí €1/kg hydro vào năm 2030, ngay cả khi giá điện tương đối cao. Điều này là do khả năng đạt được hiệu suất điện gần 95% nếu cung cấp nhiệt dư thừa cho hệ thống. Việc giảm CAPEX và OPEX dự kiến (€400/kW, €15.000 mỗi kg/giờ và 38 kWh/kg), cùng với độ bền tăng lên và các hệ thống lớn hơn, sẽ giúp đạt được LCOH gần với €1/kg.

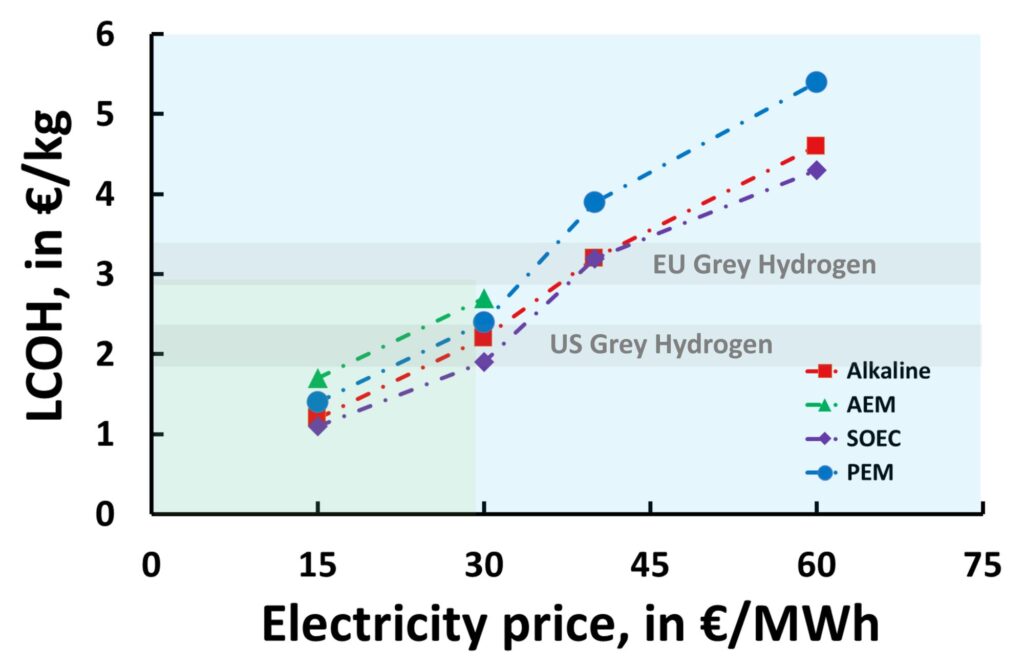

Hình 1. LCOH cho các công nghệ khác nhau với giá điện khác nhau, dựa trên dữ liệu từ Bảng 1 và 2

điện phân nước AEM

Điện phân nước bằng màng trao đổi anion (AEM) là công nghệ điện phân kém phát triển nhất được thảo luận trong bài viết này, mặc dù nó có tiềm năng đóng góp đáng kể vào bức tranh tổng thể. Đây là một công nghệ màng, giống như PEM, nhưng hoạt động trong môi trường kiềm, cho phép sử dụng các vật liệu rẻ tiền và dẫn đến dấu chân nhỏ hơn. Các đặc điểm chính của công nghệ này, bao gồm hiệu quả và mức tiêu thụ điện, được trình bày trong cột cuối cùng của Bảng 1. Tuy nhiên, bảng này không hiển thị các giá trị CAPEX và OPEX cho máy điện phân AEM, vì hiện tại có rất ít công ty trong thị trường bán các sản phẩm máy điện phân AEM và tác giả bài viết này chỉ muốn trình bày các giá trị trung bình đáng kể cho tất cả các công nghệ điện phân.

Về vật liệu, ưu điểm chính của AEM là sử dụng vật liệu phong phú và tiết kiệm chi phí trong hầu hết các thành phần. Việc sử dụng quá nhiều Ni làm thành phần chính có thể gây nguy hiểm cho khả năng cạnh tranh của công nghệ này. Một hạn chế hiện tại của công nghệ AEM là thiếu màng có hiệu quả về chi phí và tuổi thọ cao phù hợp để sử dụng trong môi trường kiềm. Tuy nhiên, những phát triển nhanh chóng đang được thực hiện trong lĩnh vực này, dự kiến sẽ biến AEM trở thành một giải pháp khả thi trong trung hạn. Điều này được phản ánh trong các dự báo đầy hứa hẹn cho công nghệ AEM về LCOH, như trong Bảng 2.3

Các cân nhắc về LCOH và chuỗi giá trị

Như đã đề cập ở phần đầu của bài viết này, công nghệ điện phân là một thành phần thiết yếu trong việc xác định LCOH cuối cùng cho một dự án hydro xanh. Hình 1 tóm tắt các LCOH có thể đạt được bằng cách sử dụng các công nghệ điện phân khác nhau, dựa trên một bộ giá điện tham chiếu, cả hiện tại và dự kiến cho năm 2030. Đáng khích lệ là cả bốn công nghệ được thảo luận đều có thể đạt được mục tiêu LCOH dưới 2 €/kg vào năm 2030, trong đó sẽ làm cho hydro xanh cạnh tranh với hydro xám chi phí thấp nhất hiện có ở cả Châu Âu và Hoa Kỳ. Điều này rất quan trọng để đạt được các mục tiêu sản xuất hydro đầy tham vọng vào năm 2030.

Ví dụ, để sản xuất 10 triệu tấn hydro xanh ở EU, cần phải lắp đặt công suất điện phân 650–750 GW, tùy thuộc vào công nghệ được sử dụng. Sự thâm nhập cao hơn của các SOEC có khả năng làm giảm yêu cầu năng lực này. Tuy nhiên, việc sản xuất vài trăm GW máy điện phân trong vòng 7 năm tới là một mục tiêu lạc quan, vì năng lực sản xuất hiện tại trên toàn thế giới ước tính chỉ khoảng 20 GW. Do đó, sự thành công trong việc đạt được các mục tiêu về khí hậu của chúng ta sẽ phụ thuộc vào sự đóng góp của mọi nhà sản xuất trên tất cả các công nghệ. May mắn thay, đây là một cơ hội tuyệt vời để phát triển các ngành công nghiệp mới, tăng trưởng kinh tế và tạo việc làm khi chúng ta chuyển đổi khỏi nhiên liệu hóa thạch.

Phần kết luận

Bốn công nghệ điện phân hiện có thể tìm thấy trên thị trường: kiềm, PEM, SOEC và AEM. Trong bài viết này, tình trạng hiện tại của nghệ thuật và những thách thức, cũng như sự phát triển về công nghệ và giá cả dự kiến sẽ xảy ra vào năm 2030, đã được trình bày. Dựa trên phân tích này, có thể dự kiến sự tăng trưởng đáng kể trong việc triển khai các công nghệ này trong những năm tới.

Các công nghệ kiềm có khả năng được sử dụng trong các dự án có ít hạn chế về giá điện hơn, ít hạn chế về không gian hơn và khả năng biến đổi năng lượng tái tạo thấp, chẳng hạn như các dự án công nghiệp lớn, quy mô GW kết nối với thủy điện. Mặt khác, các công nghệ PEM phù hợp hơn cho các dự án có khả năng tái tạo cao và không gian hạn chế, chẳng hạn như các dự án ngoài khơi. SOEC lý tưởng cho các dự án có nhiệt dư thừa và nhu cầu hydro thấp hơn, chẳng hạn như các dự án trong ngành thép và phân bón, có quy mô từ 50 đến 100 MW.

Việc triển khai thậm chí nhiều hơn các dự án hydro xanh có thể được mong đợi vào năm 2030 và xa hơn nữa, đặc trưng bởi CAPEX và OPEX thấp hơn, và do đó LCOH thấp hơn. Tiến bộ này sẽ được thúc đẩy bởi việc giảm hơn nữa chi phí điện tái tạo và những tiến bộ trong công nghệ điện phân.