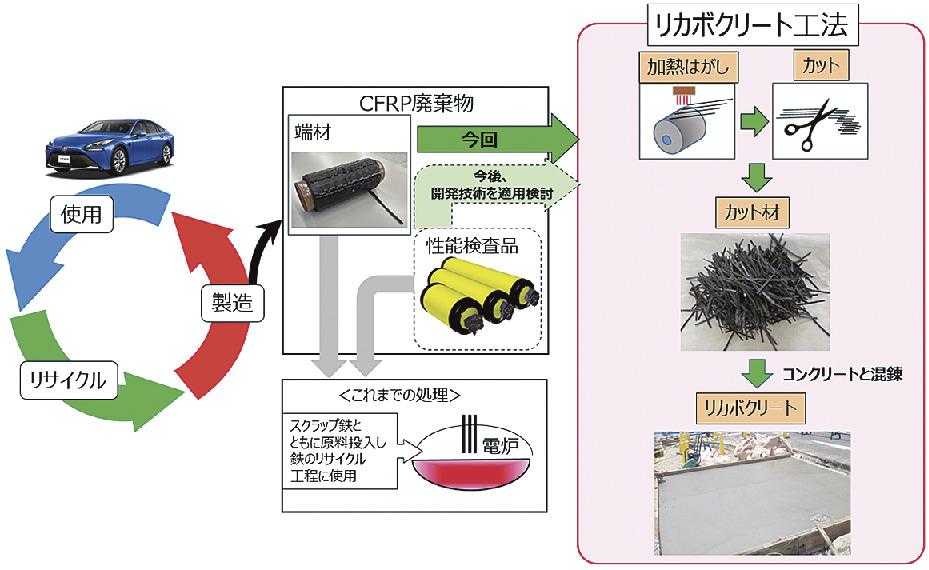

Tập đoàn Obayashi và Tập đoàn ô tô Toyota đã phát triển “phương pháp Recabocrete”, một công nghệ tái chế chất thải nhựa gia cố bằng sợi carbon (CFRP) thành vật liệu bê tông. Các mảnh vụn CFRP được sử dụng trong bình hydro của xe pin nhiên liệu MIRAI được tái chế thành sợi ngắn để gia cố bê tông. Lượng khí thải carbon dioxide (CO2) có thể giảm xuống còn 1/15 so với sợi carbon mới và 1/9 so với việc sử dụng thép gia cố thông thường. Nó có thể giảm lượng chất thải CFRP và góp phần thúc đẩy nền kinh tế tuần hoàn.

Đề cương về công nghệ phát triển và lưu thông tài nguyên (từ tài liệu thông cáo báo chí)

Công nghệ này áp dụng phương pháp xử lý nhiệt độc đáo cho phế liệu CFRP được tạo ra trong quá trình sản xuất bình hydro cho xe chạy pin nhiên liệu, sau đó cắt chúng thành các đoạn có chiều dài thích hợp. Sau đó, bằng cách thêm nó vào bê tông, nó sẽ ngăn chặn vết nứt và cải thiện độ dẻo dai của bê tông. Chúng tôi cũng đã thiết lập công nghệ tách CFRP khỏi lớp bề mặt của phế liệu CFRP bằng công nghệ xử lý nhiệt độc đáo của chúng tôi. CFRP có thể được bóc ra liên tục trong khi vẫn duy trì hiệu suất của nó, giúp dễ dàng xử lý thành các sợi ngắn để gia cố bê tông.

Sợi ngắn tái chế để gia cố bê tông thể hiện cường độ nén và độ bền uốn tương đương hoặc cao hơn sợi ngắn polypropylen thường được sử dụng cho cùng mục đích, với lượng bổ sung thêm 2/3.

Hai công ty đã áp dụng phương pháp này cho sàn khu vực chứa linh kiện tại Nhà máy Akechi của Toyota (Thành phố Miyoshi, tỉnh Aichi). Công ty hy vọng sẽ triển khai hệ thống sản xuất này vào năm 2026 và áp dụng cho 30.000 mét khối bê tông cốt sợi mỗi năm. Dự đoán sự gia tăng sản xuất bình hydro khi thị trường xe chạy bằng pin nhiên liệu mở rộng, công ty sẽ tiếp tục phát triển công nghệ và áp dụng nó vào các kết cấu bê tông khác nhau.