From Chisato Horiuchi in Tokyo, Japan

Denso thay đổi thiết kế các bộ phận, loại bỏ xử lý nhiệt và giảm một nửa năng lượng tiêu thụ

Cách chế tạo đồ vật bằng cách khử khí cacbonic (CO2). Đối với các nhà sản xuất, nó đã trở thành một yếu tố ảnh hưởng đến khả năng cạnh tranh cùng với “chất lượng, giá thành và thời gian giao hàng”. Tuy nhiên, không dễ để mua được điện sản xuất từ năng lượng tái tạo ở Nhật Bản, quốc gia tập trung vào sản xuất nhiệt điện. Chúng tôi đã tìm kiếm một trang web mò mẫm của các công ty Chubu để nhận ra "carbon trung tính" hầu như loại bỏ khí thải nhà kính.

Giảm tiêu thụ năng lượng bằng cách loại bỏ quá trình xử lý nhiệt của van nhựa (Denso's Da'an Manufacturing Co., Ltd.)

"Điều kiện của sản phẩm tốt và tiền đề của các giao dịch là quy trình sản xuất sạch." Koji Arima, chủ tịch Denso, tuyên bố rõ ràng.

Phụ tùng ô tô xuất khẩu từ Nhật Bản, linh kiện lắp ráp tại nhà máy ở nước ngoài. Do việc điện khí hóa ô tô được yêu cầu ở mỗi quốc gia, nên có những yêu cầu khắt khe để giảm lượng khí thải gây hiệu ứng nhà kính khi sản xuất ô tô tại các nhà máy của DENSO. Toyota Motor Co., Ltd. đang yêu cầu các nhà sản xuất phụ tùng trực tiếp lớn giảm 3% lượng khí thải CO2 trong năm 2021 so với năm trước.

Bosch, một công ty sản xuất linh kiện đối thủ lớn, đã tuyên bố rằng họ đã đạt được quá trình khử cacbon trong 20 năm bằng cách mua điện tái tạo. Denso cũng sẽ mua điện đầu tiên vào năm 2013 và đang hướng tới mục tiêu trung lập carbon cho toàn bộ tập đoàn vào năm 1935.

"Bằng cách nào đó chúng ta có thể bãi bỏ việc xử lý nhiệt không?" Một nỗ lực tiên phong đã được tiến hành kể từ năm 2019 tại Da'an Works ở thành phố Inabe, tỉnh Mie. Đây là một sản phẩm chiến lược cũng được sử dụng để làm mát pin trên xe điện (EV) và xe hybrid (HV), đồng thời sản xuất van nhựa điều chỉnh lượng nước làm mát động cơ.

Van thường được đúc bằng cách cho nhựa vào khuôn và được xử lý nhiệt để tránh biến dạng. Tuy nhiên, khi đun trong lò điện trong 5 giờ rưỡi, hơn 30% năng lượng của toàn bộ quá trình đã bị tiêu hao. Người ta cho rằng có thể đảm bảo độ bền bằng cách xem xét lại thiết kế sao cho độ dày của toàn bộ van sẽ mỏng và đồng đều.

Do đó, khuôn cũng đã được xem xét lại. Có một hạn chế về hình dạng của van để các bộ phận đúc có thể dễ dàng lấy ra khỏi khuôn, nhưng điều này đã được giải quyết bằng "karakuri" làm biến dạng bên trong khuôn. Tiêu thụ năng lượng đã giảm 53% so với phương pháp sản xuất thông thường, bao gồm các biện pháp như điện khí hóa các máy sản xuất sử dụng áp suất thủy lực để cung cấp năng lượng.

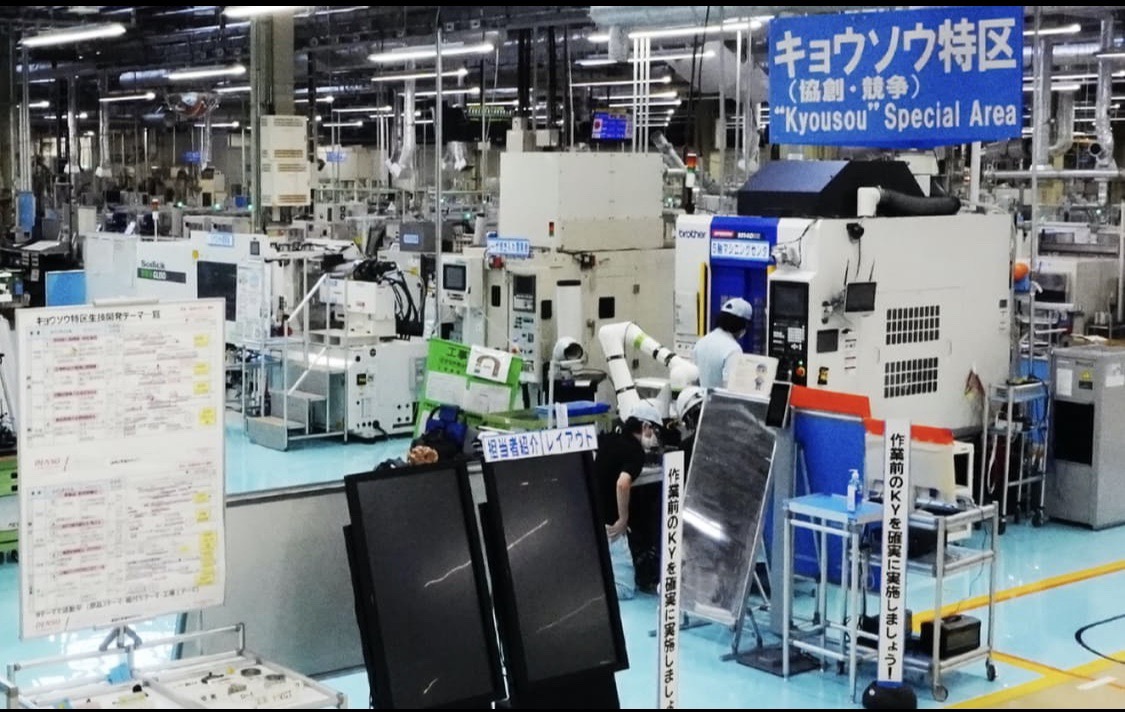

Hoạt động Kaizen, vốn đã tạo ra các ý tưởng để giảm bớt các bộ phận và xem xét các quy trình, đã đóng một vai trò nào đó. "Đặc khu Kyosou" ở trung tâm của nhà máy. Các bộ phận thiết kế và sản xuất vượt qua các rào cản của tổ chức và trao đổi ý kiến. Cơ chế khuôn đã được tạo mẫu nhiều lần và được kiểm tra độ bền bằng máy in 3D.

Tại trung tâm của Nhà máy Denso Daian là "Đặc khu Kyosou", nơi các bộ phận sản xuất và thiết kế trao đổi các đề xuất Kaizen.

Nếu không tính đến gánh nặng về môi trường thì dư luận “chúng tôi chưa bao giờ xử lý nhiệt” vẫn tồn tại trong công ty. Bộ phận phụ trách đã phân tích cấu trúc bên trong của các bộ phận và tiến hành các bài kiểm tra độ bền để chứng minh rằng không có vấn đề gì về độ an toàn ngay cả khi không xử lý nhiệt. Ryosuke Nakajima thuộc Văn phòng Phát triển Công nghệ Sản xuất, người đứng đầu dự án, đã gia nhập công ty vào năm 2018. Ông nói: “Ngay cả khi chúng tôi đang bận rộn với công việc sản xuất, điều quan trọng là phải xem xét lại quy trình tự nhiên để thực hiện quá trình khử cacbon. Từ năm 2009, chúng tôi chia sẻ phương pháp sản xuất với các công ty hợp tác và bắt đầu sản xuất hàng loạt.

Tất nhiên, các nhà sản xuất không thể tránh khỏi việc tái cung cấp năng lượng cho nguồn điện sử dụng trong các nhà máy.

Musashi Seimitsu Industry Co., Ltd., là một thiết bị ô tô, cần một lượng điện lớn trong giây lát khi máy công cụ bắt đầu chuyển động và không thể chuyển sang nguồn điện của chính nó. Những gì tôi muốn sử dụng như một con át chủ bài là tụ điện lưu trữ của sản phẩm của chính chúng tôi.

Tụ điện là thiết bị hấp phụ trực tiếp các electron trên bề mặt điện cực và lưu trữ điện năng. Nó có thể được sạc nhanh hơn pin và có thể dễ dàng cung cấp một lượng lớn năng lượng tạm thời.

Bằng cách cung cấp điện năng được lưu trữ từ tụ điện tại thời điểm bắt đầu xử lý, dự kiến số lượng mua sắm từ lưới điện bên ngoài có thể giảm tới 80%. Từ mùa thu này, chúng tôi bắt đầu xác minh dây chuyền sản xuất hoạt động bằng 100% năng lượng tái tạo bằng cách kết hợp phát điện với các tấm pin mặt trời, pin lưu trữ EV và tụ điện ở tỉnh Aichi.

Nhà sản xuất máy công cụ DMG Mori Seiki đã giới thiệu một máy phát điện sinh khối sử dụng dăm gỗ làm nhiên liệu tại Nhà máy Iga (thành phố Iga, tỉnh Mie) vào mùa thu năm nay. Điện và nhiệt tạo ra từ hoạt động trong năm tài chính sẽ được sử dụng tại nhà máy sơn bên cạnh. Công ty có kế hoạch giảm phát thải CO2 từ việc sản xuất một máy công cụ xuống 30% vào năm 2019 từ năm 2019. Đến năm 2013, chúng tôi sẽ đưa các tấm pin mặt trời lên mái nhà và xem xét sẽ trang trải khoảng 25% lượng điện năng tiêu thụ hàng năm được sử dụng tại văn phòng.

Một loạt các khoản đầu tư xanh cho đến năm 2013, bao gồm các nhà máy khác, dự kiến sẽ đạt tối đa 10 tỷ yên. Hiroshi Yugame, tổng giám đốc của Cục xúc tiến phát triển bền vững, cho biết, "Nếu chúng tôi chậm trung tính carbon, chúng tôi sẽ không thể thực hiện đơn đặt hàng máy công cụ trong tương lai." Làm thế nào để giảm tiêu thụ năng lượng và hiện thực hóa một nhà máy xanh. Các nhà lãnh đạo sản xuất được yêu cầu phải có trí tuệ và chiến lược.