Cơ sở phóng tại Mango Materials sử dụng khí thải mê-tan làm nguyên liệu để sản xuất vật liệu phân hủy sinh học. Tín dụng: Mango Materials

Mango Materials, một công ty sản xuất sinh học có trụ sở tại California, đã phát minh ra một cách để làm điều đó. Sử dụng hỗn hợp đặc biệt của các vi sinh vật ăn mê-tan, quy trình của Mango chuyển đổi mê-tan thành một loại polyme phân hủy sinh học được gọi là polyhydroxyalkanoate (PHA), có thể được kết hợp thành các viên polyester phân hủy sinh học 100% để tạo thành hàng hóa bền, vải và màng dẻo có tất cả các đặc tính tiện lợi của nhựa nhưng có thể có dấu chân môi trường nhẹ hơn nhiều. Các vật liệu gốc PHA phân hủy trong một phần nhỏ thời gian so với nhựa nếu chúng đi vào môi trường. Chúng phân hủy trở lại thành mê-tan và carbon dioxide chỉ trong vài tuần hoặc vài tháng, tùy thuộc vào độ dày của sản phẩm, khi chúng được thải bỏ tại một cơ sở xử lý chất thải theo đúng mục đích.

Hướng tới một quá trình carbon âm

Ning Sun, phía trước, sử dụng thiết bị mở thành tế bào và màng vi khuẩn để có thể thu thập sản phẩm bên trong trong khi Tiến sĩ Allison Pieja (phía sau bên phải) và các thành viên khác trong nhóm Mango Materials đánh giá dữ liệu. (Nguồn: Marilyn Sargent/Berkeley Lab)

“Chúng tôi đang nghiên cứu một quy trình không phát thải carbon”, Allison Pieja, đồng sáng lập kiêm giám đốc công nghệ của Mango cho biết. “Các phân tích của chúng tôi cho thấy quy trình này sẽ không phát thải carbon khi chạy ở quy mô lớn”. Pieja và các đồng nghiệp của cô gần đây đã hoàn thành việc xây dựng một cơ sở sản xuất PHA đặt tại một nhà máy xử lý nước thải ở Vacaville, California, nơi họ thu giữ khí mê-tan do vi khuẩn làm sạch nguồn cung cấp nước công cộng tạo ra và dẫn trực tiếp vào các lò phản ứng sinh học bằng vi khuẩn ăn khí mê-tan của họ. Công ty đã tạo ra đủ PHA để sản xuất các sản phẩm trình diễn, bao gồm một đĩa đựng xà phòng có thể mua được và hai sản phẩm nguyên mẫu thời trang — một đôi giày thể thao không phát thải ròng của Allbirds và kính râm bền vững của nhà thiết kế nổi tiếng Stella McCartney.

Hiện tại, họ đang đẩy mạnh cơ sở mới để cung cấp viên nén PHA đã pha chế trên quy mô lớn hơn và cuối cùng, hoạt động như nhà cung cấp cho nhiều loại sản phẩm thân thiện với môi trường. "Tôi không biết bất kỳ loại nhựa thay thế có nguồn gốc sinh học nào khác có cùng đặc điểm phân hủy sinh học như PHA và kết hợp với các đặc tính cơ học, thì đây là một cơ hội thị trường rất lớn", CEO kiêm đồng sáng lập Molly Morse, người đầu tiên nghiên cứu PHA khi còn là nghiên cứu sinh tiến sĩ tại Đại học Stanford cùng với đồng sáng lập Pieja, cho biết.

Mở rộng quy mô sản xuất

Giống như tất cả các công nghệ sản xuất sinh học, Mango mất nhiều thời gian để chuyển từ khái niệm quy mô phòng thí nghiệm sang quy trình thương mại hiệu quả. Giúp các nhóm học thuật và công nghiệp vượt qua quá trình chuyển đổi khó khăn này là chuyên môn của các nhà khoa học tại Đơn vị phát triển quy trình nhiên liệu sinh học và sản phẩm sinh học tiên tiến (ABPDU), một phần của Phòng thí nghiệm quốc gia Lawrence Berkeley (Phòng thí nghiệm Berkeley) và được tài trợ bởi Văn phòng công nghệ năng lượng sinh học tại Bộ năng lượng Hoa Kỳ. Sau khi thành lập công ty vào năm 2012, nhóm Mango đã dành nhiều năm để tối ưu hóa cả nuôi cấy vi khuẩn của mình - sản xuất PHA tự nhiên và không biến đổi gen - và các điều kiện phát triển thúc đẩy chúng tạo ra mức PHA cao.

Mango đặt mục tiêu tối đa hóa lượng và độ tinh khiết của PHA mà nó có thể thu hồi từ bên trong vi khuẩn; vì vậy, nó bắt đầu làm việc với nhóm ABPDU do Ning Sun dẫn đầu. Trong thời gian này, nó đã hợp tác để thử nghiệm thiết bị liên quan đến quy mô công nghiệp để các nhà khoa học có thể xác định những gì hiệu quả trước khi đầu tư vào các hệ thống thí điểm của riêng mình.

Thanh lọc những thứ tốt đẹp

Vi khuẩn chuyển đổi mêtan thành chuỗi PHA để lưu trữ năng lượng cho mục đích sử dụng sau này, tương tự như cách thực vật lưu trữ năng lượng trong tinh bột được tạo ra bằng cách xâu chuỗi các loại đường gốc carbon dioxide, do đó các phân tử tích tụ bên trong tế bào. Làm việc song song, nhóm của Sun và các nhà khoa học Mango đã thử nghiệm thiết bị và tinh chỉnh các quy trình để chiết xuất tế bào từ "nước dùng" bên trong lò phản ứng sinh học, mở thành tế bào và màng tế bào vi khuẩn, sau đó tách PHA khỏi các sản phẩm tế bào khác.

“Chúng tôi đã nhận được nước dùng từ nhóm của Allison ở nhiều quy mô khác nhau, quy mô lớn nhất là vài trăm lít. Và chúng tôi đã thử các hoạt động của đơn vị thu hồi khác nhau để tối ưu hóa các điều kiện và tăng năng suất thu hồi cũng như độ tinh khiết của sản phẩm cuối cùng”, Sun, một nhà khoa học tại ABPDU cho biết.

Đến cuối dự án, vốn bị chậm lại do đại dịch COVID-19, quá trình hợp tác đã đạt được mục tiêu về năng suất cao và Pieja cùng các đồng nghiệp đã biết họ cần đầu tư vào thiết bị xử lý hạ nguồn nào cho cơ sở sản xuất của riêng mình.

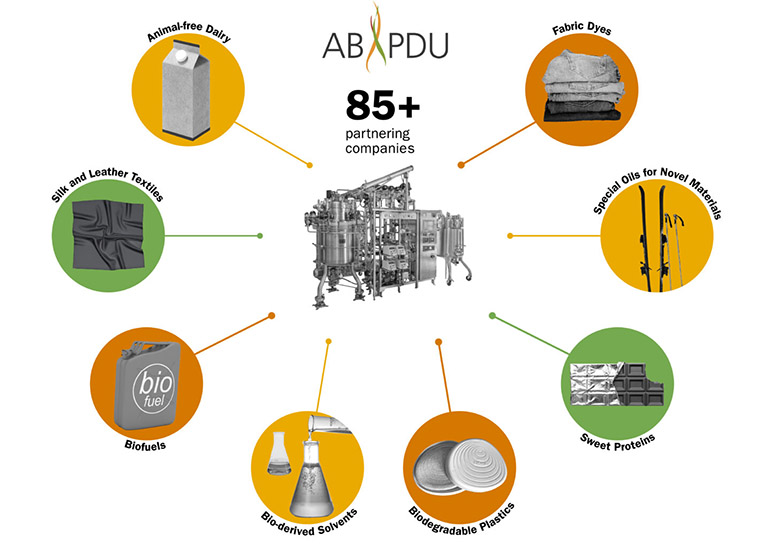

Tổng quan về nhiều loại sản phẩm đa dạng được tạo ra nhờ sự hợp tác giữa ABPDU với các đối tác trong ngành. (Nguồn: Jenny Nuss/Berkeley Lab)

“Công việc đó thực sự có ý nghĩa đối với chúng tôi trong việc tiếp cận cơ sở xử lý hạ nguồn và những người biết cách sử dụng nó. Chúng tôi đã có thể kiểm tra kỹ lưỡng nhiều công nghệ khác nhau để hiểu nền tảng của chúng tôi hoạt động như thế nào trong đó”, Pieja cho biết. “Bây giờ chúng tôi có một quy trình mà chúng tôi tin tưởng sẽ có lợi nhuận”.

Trong khi đó, nhóm ABPDU đã có thêm chuyên môn trong việc chiết xuất biopolymer nội bào. Cho đến nay, ABPDU đã làm việc với 85 đối tác trong ngành, từ các công ty khởi nghiệp đến các công ty công nghệ sinh học đã thành danh cũng như 20 phòng thí nghiệm quốc gia, trung tâm nghiên cứu và trường đại học để giúp mở rộng quy mô hoặc tung ra các sản phẩm sáng tạo dựa trên sinh học.

“Chúng tôi chắc chắn đã học được rất nhiều từ sự hợp tác này. Nhóm đã có thể mở rộng quy trình ở quy mô phòng thí nghiệm và thử nghiệm các cấu hình khác nhau của thiết bị thu hồi sản phẩm có thể áp dụng cho việc thu hồi biopolymer tương tự”, Asun Oka, Kỹ sư quy trình cấp cao trong nhóm của Sun cho biết.

Công trình của Mango Material tại ABPDU được tài trợ bởi các khoản tài trợ của Bộ Năng lượng (DOE). ABPDU cho phép các nhiên liệu sinh học, vật liệu sinh học và công nghệ sản phẩm và quy trình sinh hóa giai đoạn đầu mở rộng thành công từ phòng thí nghiệm đến mức có liên quan đến thương mại.

Mời các đối tác xem hoạt động của Công ty TNHH Pacific Group.

FanPage: https://www.facebook.com/Pacific-Group

YouTube: https://www.youtube.com/@PacificGroupCoLt