Trung Quốc thử nghiệm động cơ phản lực tuabin in 3D hoàn toàn

Theo thông cáo của Tập đoàn Động cơ Hàng không Trung Quốc (AECC), một nhà sản xuất động cơ đẩy hàng không vũ trụ thuộc sở hữu nhà nước, Trung Quốc đã hoàn thành chuyến bay thử nghiệm thành công động cơ phản lực tuabin đầu tiên được sản xuất hoàn toàn bằng công nghệ in 3D. Chuyến bay diễn ra vào thứ Ba tại Khu tự trị Nội Mông và đạt độ cao 4.000 mét (13.000 feet).

AECC tuyên bố: "Chuyến bay khai mạc thành công này đặt nền tảng kỹ thuật vững chắc hơn cho việc nghiên cứu và phát triển các động cơ hàng không tiên tiến trong tương lai tại Trung Quốc." Động cơ này thuộc loại động cơ có lực đẩy 160 kg (353 pound) và là động cơ phản lực tuabin đầu tiên của Trung Quốc trong hạng mục này được kiểm chứng trong quá trình bay bằng công nghệ sản xuất bồi đắp.

Động cơ được chế tạo bằng cách kết hợp công nghệ in 3D và tối ưu hóa cấu trúc liên ngành - một phương pháp tính toán xác định sự phân bố vật liệu hiệu quả nhất trong hình dạng của một bộ phận. Phương pháp này cho phép sản xuất các linh kiện tích hợp có cấu trúc phức tạp mà phương pháp đúc hoặc rèn thông thường không thể thực hiện được. Theo AECC, chiến lược này cho phép các kỹ sư giảm trọng lượng mà vẫn duy trì tính toàn vẹn của cấu trúc.

Động cơ phản lực Turbojet in 3D. Ảnh qua AECC.

Đối với ngành hàng không vũ trụ Trung Quốc, sự phát triển này giải quyết một vấn đề tồn tại từ lâu: sự phụ thuộc vào các nhà cung cấp động cơ nước ngoài. Việc sản xuất các thành phần tuabin hiệu suất cao, chẳng hạn như cánh quạt đơn tinh thể, từ trước đến nay đòi hỏi vật liệu và kỹ thuật sản xuất tiên tiến mà Trung Quốc đã phải vật lộn để hoàn toàn tự chủ. Bằng cách chuyển sang các quy trình bồi đắp, các nhà sản xuất có thể vượt qua một số điểm nghẽn kỹ thuật đã làm chậm tiến độ phát triển động cơ phản lực của đất nước.

Động cơ thuộc nhóm lực đẩy này thường được sử dụng trong máy bay không người lái (UAV), đặc biệt là cho các ứng dụng tốc độ cao hoặc thời gian bay dài. AECC chưa tiết lộ nền tảng cụ thể được sử dụng cho thử nghiệm, cũng như không công bố hình ảnh hoặc dữ liệu nào ngoài việc xác nhận độ cao. Tuy nhiên, trọng lượng và kích thước cho thấy sự liên quan đến hệ thống đẩy UAV, hơn là các hệ thống thương mại hoặc có người lái.

Việc chuyển từ nguyên mẫu sang sản xuất quy mô công nghiệp đặt ra một số thách thức. Việc phát triển bột kim loại chịu nhiệt độ cao với cấu trúc vi mô đồng nhất là điều cần thiết để đảm bảo hiệu suất cơ học dưới ứng suất nhiệt. Kiểm soát chất lượng phải chính xác, vì sai sót trong các thành phần quan trọng có thể dẫn đến hỏng động cơ. Quy trình chứng nhận an toàn và độ bền của chuyến bay vẫn tốn thời gian, đặc biệt là đối với các hệ thống được sản xuất hoàn toàn bằng công nghệ bồi đắp.

Mặc dù thử nghiệm này khẳng định rằng thiết kế sẵn sàng bay có thể đạt được thông qua sản xuất kỹ thuật số tại Trung Quốc, nhưng vẫn chưa rõ liệu AECC hoặc các công ty trong nước khác có thể sao chép kết quả này trên nhiều đơn vị hay không. Tiêu chuẩn hóa và khả năng tái tạo sẽ là những tiêu chuẩn quan trọng để xác định mức độ hoàn thiện của phương pháp này.

Sản xuất bồi đắp định hình lại sản xuất động cơ tên lửa

New Frontier Aerospace (NFA), một công ty khởi nghiệp về động cơ đẩy có trụ sở tại Hoa Kỳ, gần đây đã hoàn thành thử nghiệm đốt nóng động cơ tên lửa Mjölnir in 3D. Được chế tạo bằng công nghệ bồi đắp và thiết kế với chu trình đốt cháy hoàn toàn theo giai đoạn, Mjölnir được thiết kế cho các phương tiện phóng tái sử dụng, hệ thống chuyển quỹ đạo và nền tảng siêu thanh. Dự án đã nhận được sự hỗ trợ từ Đơn vị Đổi mới Quốc phòng Hoa Kỳ và NASA. Bằng cách sử dụng khí tự nhiên hóa lỏng, động cơ này cũng hướng đến mục tiêu giảm lượng khí thải carbon khi được cung cấp nhiên liệu LNG có nguồn gốc từ chất thải sinh học. NFA có kế hoạch tích hợp Mjölnir vào các hệ thống không người lái sắp ra mắt và cung cấp nó dưới dạng một đơn vị đẩy mô-đun cho khách hàng bên ngoài.

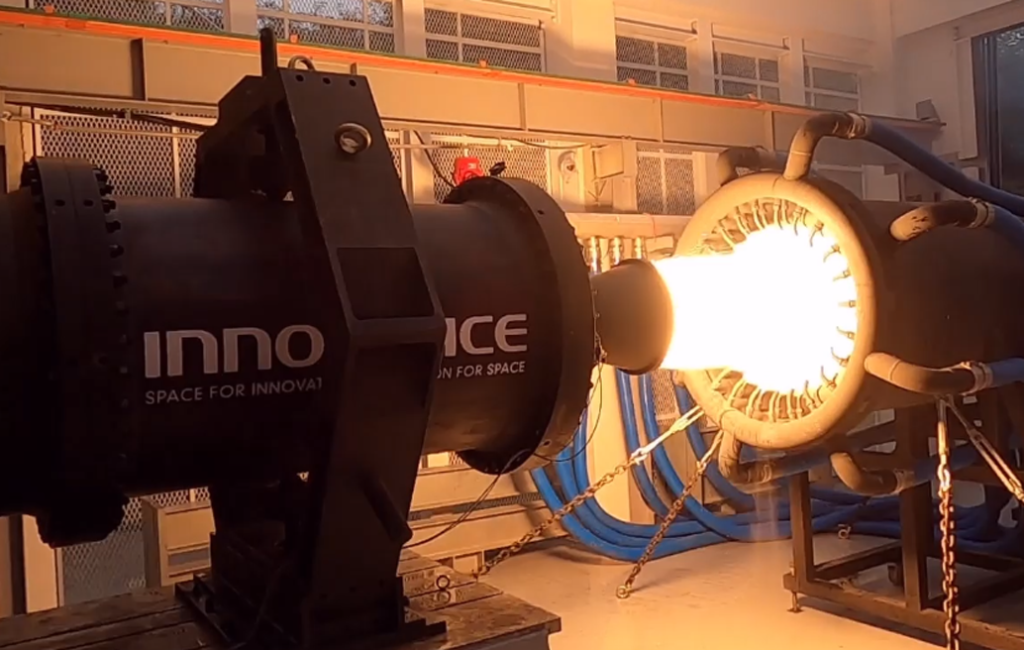

Tại Hàn Quốc, INNOSPACE đã thành lập một Bộ phận Sản xuất Tiên tiến nội bộ để hợp nhất công nghệ in 3D trong toàn bộ quá trình sản xuất động cơ tên lửa. Bộ phận tích hợp theo chiều dọc này giám sát mọi bước sản xuất—từ thiết kế và mô phỏng đến gia công và kiểm soát chất lượng—bằng cách sử dụng các công nghệ phụ gia kim loại độc quyền. Theo công ty, công nghệ in 3D đã giúp giảm chi phí tới 50%, cải thiện độ đồng nhất của chi tiết và nâng cao hiệu suất bằng cách giảm khối lượng động cơ. Cơ sở này, hiện được chứng nhận theo tiêu chuẩn ISO/ASTM 52941-20 cho công nghệ AM kim loại cấp hàng không vũ trụ, đã hoàn thành việc chế tạo 13 bộ phận quan trọng cho tên lửa đẩy HANBIT và đang mở rộng quy mô sản xuất vào cuối năm nay.

Ảnh nổi bật cho thấy Động cơ phản lực Turbojet in 3D. Ảnh qua AECC.

Trung tâm thử nghiệm đốt cháy mặt đất. Ảnh qua INNOSPACE.