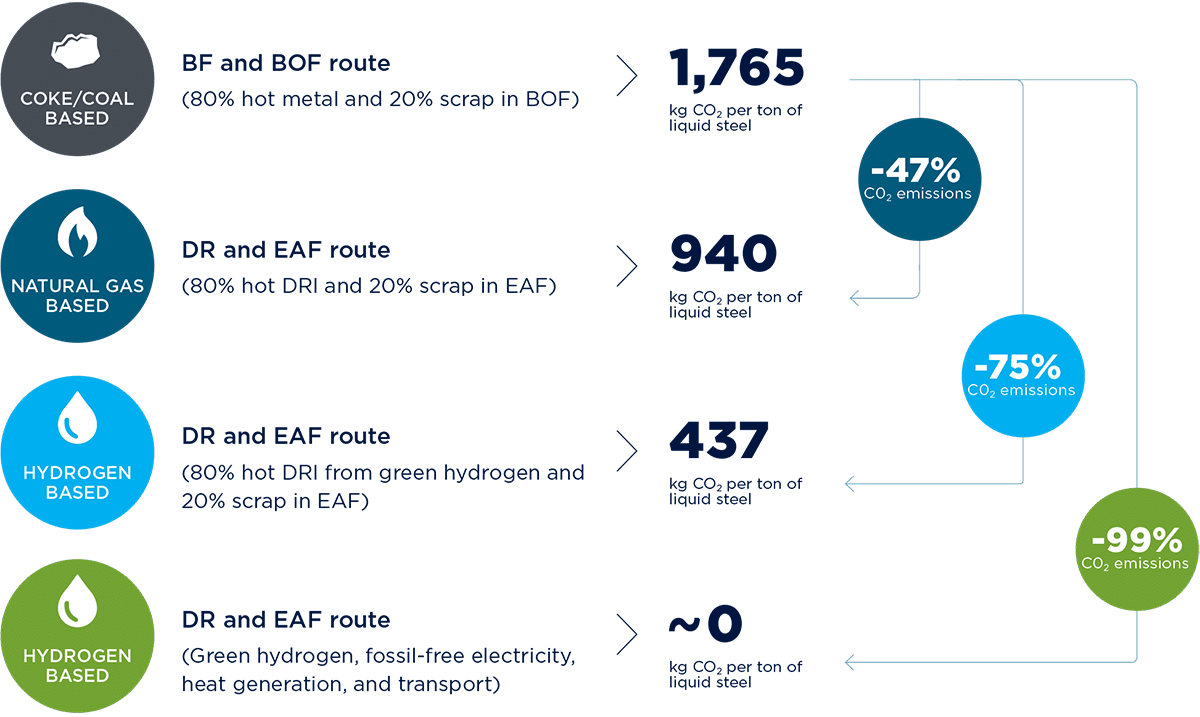

Thép là sản phẩm có tính bền vững cao, có khả năng tái chế gần như vô hạn và rất quan trọng đối với cơ sở hạ tầng cần thiết để phát triển các ngành công nghiệp, bao gồm cả phương tiện di chuyển điện tử và năng lượng tái tạo. Tuy nhiên, lượng CO2 tạo ra từ mỗi tấn thép thô sản xuất gần gấp đôi so với lượng thép được sản xuất. Nhìn chung, ngành công nghiệp sắt thép chịu trách nhiệm thải ra 7-10% lượng khí thải carbon toàn cầu.

Do đó, ngành này phải thay đổi căn bản cách thức sản xuất kim loại, lấy nguyên tắc bền vững làm cốt lõi của quy trình, được hỗ trợ bởi các công nghệ mới, nguồn năng lượng sạch và ứng dụng trí tuệ nhân tạo. Thép xanh là thuật ngữ thể hiện sự chuyển đổi toàn cầu này của ngành kim loại.

Với nhu cầu sản xuất thân thiện với môi trường đồng thời với nhu cầu thép cơ bản tăng ổn định, mức giá cao cho thép xanh sẽ xuất hiện, giúp tài trợ cho việc chuyển đổi các tuyến sản xuất và tạo ra một ngành công nghiệp bền vững.

Tuy nhiên, quá trình chuyển đổi này sẽ không diễn ra trong một sớm một chiều; các chuyên gia tại Primetals Technologies nhận thấy quá trình chuyển đổi theo ba giai đoạn.

Giai đoạn tối ưu hóa

Được phát triển hơn 70 năm trước, lò oxy cơ bản (BOF) đã cách mạng hóa ngành thép. Ngày nay, tuyến lò cao (BF) và BOF chiếm khoảng 70% sản lượng thép trên toàn thế giới. Tuy nhiên, sản xuất một tấn thép theo cách này tạo ra gần hai tấn khí thải CO₂.

Tin tốt là các công nghệ sẵn có có thể giảm lượng khí thải này từ 25-40% đồng thời tăng năng suất và giảm chi phí bảo trì cũng như chất thải. Đối với lò cao, các công nghệ này bao gồm từ việc thổi thêm oxy vào BF để tăng hiệu suất đốt cho đến thu hồi nhiệt thông qua các tuabin 'thu hồi khí đỉnh' chuyên dụng.

Tận dụng khả năng tái chế của thép, tăng cường sử dụng phế liệu là trọng tâm rõ ràng trong tất cả các giai đoạn hướng tới thép xanh Primetals Technologies đã phát triển 'phế liệu thủ công', một phương tiện tận dụng các cảm biến theo dõi và các công cụ hỗ trợ AI để đảm bảo lô phế liệu được phân loại và tinh chế tốt được chuyển đến các đơn vị nấu chảy.

Việc sử dụng phế liệu còn có thêm những trở ngại, nhưng việc nung nóng phế liệu trước, thường lên khoảng 800˚C, có thể tăng lượng BOF có thể xử lý từ khoảng 15% lên 20%. Việc bổ sung các công nghệ như bộ chuyển đổi thổi đáy có thể nâng tỷ lệ phế liệu lên 30-50%, giảm gần 2/5 lượng khí thải CO₂.

Số hóa là một cách khác để nâng cao hiệu quả, từ công nghệ đo lường đến quản lý dữ liệu. Mạng lưới cảm biến tạo ra một 'dàn nhạc kỹ thuật số', trong đó mỗi phần của quy trình sản xuất thép tương tác một cách hài hòa hoàn hảo.

Giai đoạn chuyển tiếp

Trong khi đó, các công nghệ mới đang nổi lên vào thời điểm thuận lợi. Với khoảng 70% tổng số BF trên toàn thế giới cần được lót lại vào năm 2030, các nhà sản xuất có cơ hội ngắn hạn để chuyển sang hai cải tiến quan trọng: giảm trực tiếp quặng sắt (DRI) và điện khí hóa.

Quy trình khử trực tiếp MIDREX đã thu hút được sự chú ý trên toàn thế giới với tư cách là quy trình DRI hàng đầu, mang lại lợi ích ngay lập tức cho việc giảm lượng khí CO2 và sản xuất sắt đóng bánh thương mại chất lượng cao (HBI).

HBI là một vật liệu có giá trị vì nó có thể dễ dàng vận chuyển, triển khai trong các nhà máy thép tích hợp hiện có và được sử dụng trong sản xuất thép điện. Hơn nữa, một nhà máy MIDREX hoạt động hoàn toàn bằng khí tự nhiên sẽ giảm đáng kể lượng khí thải tổng thể so với BF. Có khả năng vận hành 100% hydro, các nhà máy MIDREX có thể chuyển đổi khi nền kinh tế hydro mở rộng.

Đối với các phương tiện sản xuất thép thân thiện với môi trường nhất, việc chuyển từ con đường BF-BOF truyền thống sang sản xuất thép điện dựa trên phế liệu có thể giúp các nhà máy thép 'chống chọi với tương lai'. Quá trình chuyển đổi rất phức tạp, nhưng việc đầu tư vào EAF trong khi tiếp tục vận hành các tài sản hiện có trong xưởng nấu chảy cho phép các nhà sản xuất thép sắp xếp mọi thay đổi cần thiết đối với hoạt động hậu cần của nhà máy và duy trì công suất.

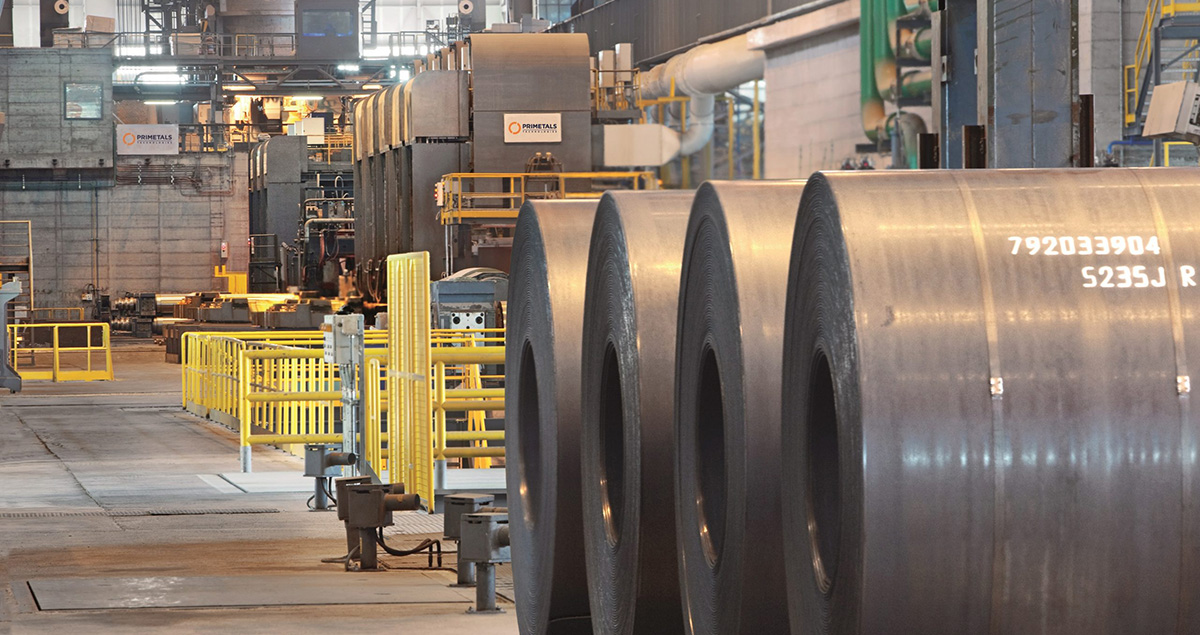

Ngoài việc kết hợp những thay đổi vào chuỗi giá trị nguyên liệu thô hoặc chính xưởng nấu chảy, các quy trình sản xuất ở hạ nguồn, chẳng hạn như đúc và cán liên tục còn mang đến những cơ hội cải tiến hơn nữa. Arvedi ESP, hay sản xuất dải vô tận, cho phép các nhà sản xuất chuyển từ kim loại lỏng sang sản phẩm cuối cùng được cán trong thời gian kỷ lục với mức tiêu thụ ít năng lượng hơn và ở định dạng siêu nhỏ gọn, loại bỏ các bước hâm nóng bổ sung.

Đạt được thép xanh

Bước cuối cùng hướng tới sản xuất thép xanh là loại bỏ lượng khí thải carbon.

Đối với các giải pháp DRI, điều này có nghĩa là sử dụng 100% hydro làm chất khử thay vì khí tự nhiên – với Primetals Technologies cung cấp công nghệ HyREX và HYFOR. Hiện tại, với sự hợp tác của voestalpine và công ty khai thác mỏ Fortescue, Primetals Technologies đang tiền chế tạo một nhà máy trình diễn quy mô công nghiệp ở Linz, Áo, mở rộng dựa trên thành công của nhà máy thí điểm HYFOR để sản xuất gang xanh từ quặng sắt mịn.

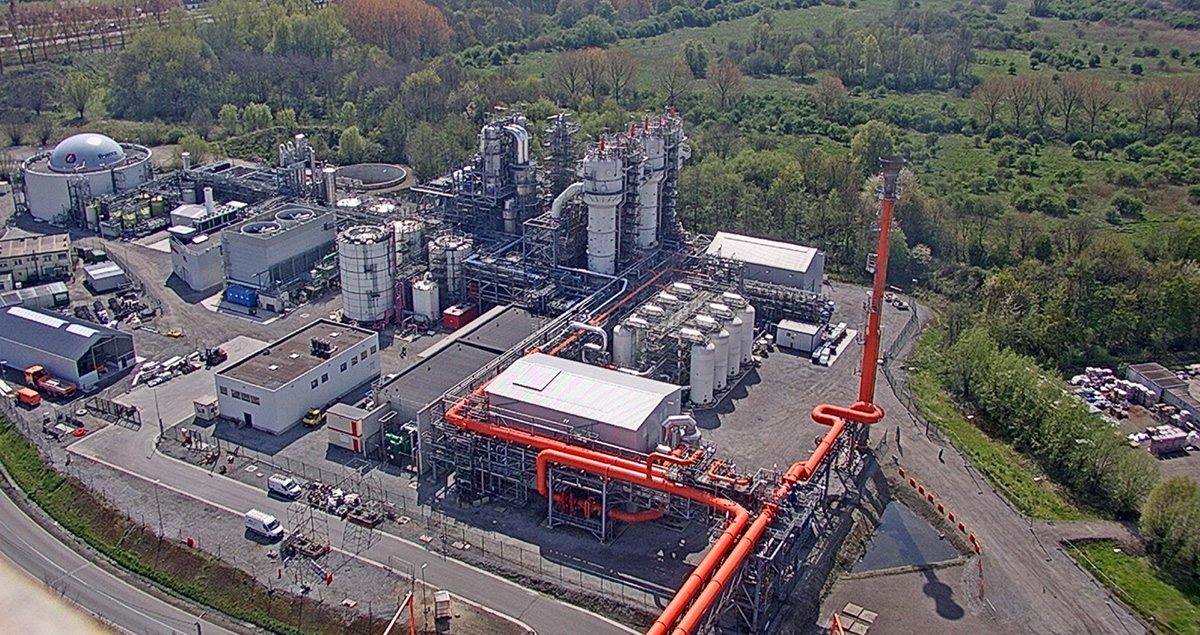

Đồng thời, các nhà sản xuất đã tập trung vào việc kết hợp sản xuất hydro vào cơ sở hạ tầng nhà máy của họ, chẳng hạn như H2Future: một cơ sở thí điểm để thử nghiệm ứng dụng hydro trong sản xuất thép, đặt tại nhà máy thép của voestalpine ở Linz.

Với việc mở rộng điện khí hóa, việc cung cấp năng lượng cho EAF bằng năng lượng tái tạo có thể loại bỏ một cách hiệu quả tất cả lượng khí thải từ phần này của quy trình sản xuất thép. Tuy nhiên, sự tăng trưởng nhanh chóng trong lĩnh vực năng lượng tái tạo cần thiết để cung cấp năng lượng cho ngành thép sẽ cần một lượng thép khổng lồ.

Nhận thấy rằng một số nhà sản xuất có thể chuyển đổi sang lộ trình sản xuất không carbon chậm hơn, các nhà sản xuất cũng đang tập trung vào việc tái chế lượng khí thải carbon bị lãng phí trước đây thông qua các công nghệ thu hồi carbon. Hợp tác với LanzaTech, Primetals Technologies đã giúp thành lập nhà máy lên men khí “Steelanol” tại cơ sở của ArcelorMittal ở Gent, Bỉ, tái chế khí thải lò cao thành ethanol sinh học.

Chuyển đổi chất thải thành các sản phẩm phụ có giá trị, thu hồi nguyên liệu thô, đóng góp cho nền kinh tế tuần hoàn và trở thành ngành công nghiệp không thải carbon hàng đầu—tương lai của kim loại bền vững được xác định bởi các công nghệ thép xanh đang định hình lại hoạt động sản xuất thép toàn cầu.